Szafy sterownicze odgrywają kluczową rolę w automatyzacji procesów przemysłowych, zapewniając centralne miejsce do zarządzania i kontrolowania różnorodnych urządzeń elektrycznych oraz elektronicznych. Ich podstawową funkcją jest ochrona komponentów przed uszkodzeniami mechanicznymi oraz wpływem niekorzystnych warunków atmosferycznych, co jest szczególnie istotne w trudnych warunkach przemysłowych. Szafy te są zazwyczaj wykonane z materiałów odpornych na korozję, co zwiększa ich trwałość i niezawodność. Kolejną ważną funkcją szaf sterowniczych jest organizacja przestrzeni roboczej, dzięki czemu możliwe jest łatwe zarządzanie okablowaniem oraz dostępem do poszczególnych elementów systemu. W szafach znajdują się również różnego rodzaju urządzenia zabezpieczające, takie jak wyłączniki nadprądowe czy bezpieczniki, które chronią instalacje przed przeciążeniem i zwarciem. Dodatkowo, szafy sterownicze mogą być wyposażone w systemy monitorujące, które pozwalają na bieżąco śledzenie stanu pracy urządzeń oraz wykrywanie ewentualnych awarii.

Jakie są najczęściej stosowane materiały do produkcji szaf sterowniczych

Produkcja szaf sterowniczych opiera się na różnych materiałach, które mają na celu zapewnienie odpowiedniej ochrony oraz trwałości tych konstrukcji. Najczęściej wykorzystywanym materiałem jest stal nierdzewna, która charakteryzuje się wysoką odpornością na korozję oraz uszkodzenia mechaniczne. Stal nierdzewna jest idealnym rozwiązaniem w środowiskach, gdzie występuje kontakt z wilgocią lub substancjami chemicznymi. Innym popularnym materiałem jest stal ocynkowana, która również oferuje dobrą ochronę przed korozją, ale może być mniej odporna na ekstremalne warunki atmosferyczne. W przypadku zastosowań wewnętrznych często wykorzystuje się tworzywa sztuczne, które są lżejsze i łatwiejsze w obróbce. Tworzywa te mogą być także stosowane w mniejszych szafach lub panelach sterujących. Warto również wspomnieć o zastosowaniu kompozytów, które łączą zalety różnych materiałów, oferując jednocześnie wysoką odporność na czynniki zewnętrzne oraz estetyczny wygląd.

Jakie są kluczowe elementy składowe szaf sterowniczych

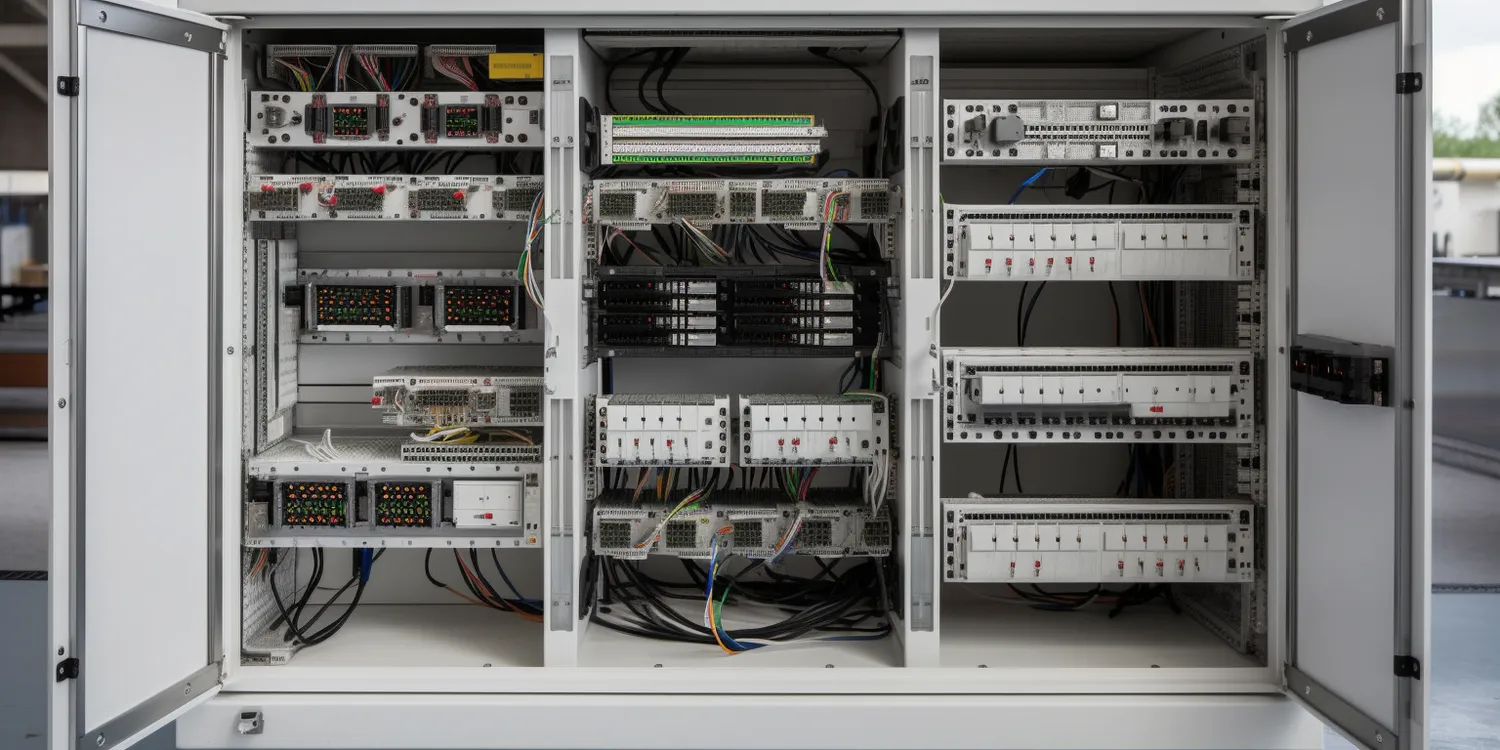

Szafy sterownicze składają się z wielu kluczowych elementów, które współpracują ze sobą w celu zapewnienia prawidłowego działania systemu automatyki przemysłowej. Podstawowym elementem są oczywiście panele sterujące, które umożliwiają operatorom interakcję z systemem oraz monitorowanie jego stanu. W skład szafy często wchodzą również różnego rodzaju przekaźniki, styczniki oraz moduły wejścia/wyjścia, które odpowiadają za komunikację między urządzeniami a systemem sterującym. Ważnym komponentem są także zasilacze, które dostarczają energię elektryczną do wszystkich podzespołów znajdujących się w szafie. Oprócz tego nie można zapomnieć o elementach zabezpieczających, takich jak bezpieczniki czy wyłączniki różnicowoprądowe, które chronią instalację przed awariami i przeciążeniami. W nowoczesnych szafach coraz częściej spotyka się także systemy monitorujące oraz diagnostyczne, które pozwalają na bieżąco kontrolować stan pracy urządzeń oraz identyfikować potencjalne problemy.

Jakie są najważniejsze normy dotyczące szaf sterowniczych

Normy dotyczące szaf sterowniczych mają kluczowe znaczenie dla zapewnienia bezpieczeństwa oraz efektywności ich działania w różnych zastosowaniach przemysłowych. Jedną z najważniejszych norm jest norma IEC 61439, która określa wymagania dotyczące rozdzielnic niskonapięciowych oraz ich komponentów. Norma ta obejmuje aspekty związane z projektowaniem, budową oraz testowaniem rozdzielnic i szaf sterowniczych, co pozwala na zapewnienie wysokiej jakości produktów. Inną istotną normą jest norma EN 60529, która definiuje stopnie ochrony obudów przed ciałami stałymi oraz wodą (klasy IP). Normy te pomagają producentom w projektowaniu produktów zgodnych z wymaganiami rynku oraz oczekiwaniami użytkowników. Dodatkowo warto zwrócić uwagę na normy związane z bezpieczeństwem elektrycznym, takie jak norma IEC 60204-1 dotycząca bezpieczeństwa maszyn elektrycznych.

Jakie są zalety stosowania szaf sterowniczych w automatyce

Stosowanie szaf sterowniczych w automatyce przemysłowej przynosi wiele korzyści, które wpływają na efektywność oraz bezpieczeństwo procesów produkcyjnych. Przede wszystkim, szafy te umożliwiają centralizację zarządzania urządzeniami elektrycznymi, co pozwala na łatwiejsze monitorowanie i kontrolowanie ich pracy. Dzięki temu operatorzy mogą szybko reagować na ewentualne awarie lub nieprawidłowości, co przekłada się na zwiększenie wydajności produkcji. Kolejną zaletą jest ochrona komponentów przed uszkodzeniami mechanicznymi oraz wpływem niekorzystnych warunków atmosferycznych, co znacząco wydłuża ich żywotność. Szafy sterownicze są również często wyposażone w systemy chłodzenia, które zapobiegają przegrzewaniu się urządzeń, co jest kluczowe dla ich prawidłowego działania. Dodatkowo, zastosowanie szaf sterowniczych pozwala na uporządkowanie przestrzeni roboczej, co ułatwia dostęp do poszczególnych elementów oraz zmniejsza ryzyko wystąpienia błędów podczas konserwacji czy napraw.

Jakie są różnice między szafami sterowniczymi a rozdzielnicami

Szafy sterownicze i rozdzielnice to dwa różne typy konstrukcji stosowanych w instalacjach elektrycznych, które pełnią odmienne funkcje. Szafy sterownicze są przede wszystkim wykorzystywane do zarządzania i kontrolowania urządzeń automatyki przemysłowej, takich jak silniki, czujniki czy systemy monitorujące. Ich głównym celem jest zapewnienie centralizacji kontroli oraz ochrony komponentów przed uszkodzeniami. Rozdzielnice natomiast służą do rozdzielania energii elektrycznej pomiędzy różne obwody oraz urządzenia w instalacji. Zazwyczaj zawierają one elementy zabezpieczające, takie jak bezpieczniki czy wyłączniki nadprądowe, które chronią przed przeciążeniem i zwarciem. Kolejną istotną różnicą jest sposób montażu – szafy sterownicze często są montowane w miejscach, gdzie wymagane jest zdalne zarządzanie urządzeniami, podczas gdy rozdzielnice zazwyczaj znajdują się blisko źródła zasilania.

Jakie są najnowsze trendy w projektowaniu szaf sterowniczych

W ostatnich latach projektowanie szaf sterowniczych uległo znacznym zmianom, co jest efektem postępu technologicznego oraz rosnących wymagań rynku. Jednym z najważniejszych trendów jest miniaturyzacja komponentów, co pozwala na tworzenie bardziej kompaktowych i efektywnych rozwiązań. Dzięki mniejszym wymiarom szaf możliwe jest zaoszczędzenie przestrzeni w zakładach przemysłowych oraz uproszczenie instalacji. Kolejnym istotnym trendem jest wzrost znaczenia inteligentnych systemów monitorujących i diagnostycznych, które pozwalają na bieżąco śledzić stan pracy urządzeń oraz identyfikować potencjalne problemy. Integracja z systemami IoT (Internet of Things) staje się coraz bardziej powszechna, co umożliwia zdalne zarządzanie i kontrolę nad procesami przemysłowymi. Dodatkowo, projektanci coraz częściej zwracają uwagę na aspekty związane z ekologią i oszczędnością energii, co prowadzi do stosowania materiałów przyjaznych dla środowiska oraz rozwiązań energooszczędnych.

Jakie są najczęstsze problemy związane z eksploatacją szaf sterowniczych

Eksploatacja szaf sterowniczych wiąże się z różnorodnymi wyzwaniami i problemami, które mogą wpływać na ich działanie oraz niezawodność. Jednym z najczęstszych problemów jest przegrzewanie się komponentów wewnętrznych, co może prowadzić do awarii lub skrócenia żywotności urządzeń. Aby temu zapobiec, ważne jest zapewnienie odpowiedniej wentylacji oraz stosowanie systemów chłodzenia w przypadku intensywnej pracy urządzeń. Innym istotnym problemem są uszkodzenia mechaniczne wynikające z niewłaściwego użytkowania lub nieodpowiednich warunków otoczenia. Warto regularnie kontrolować stan obudowy oraz zabezpieczeń szafy, aby uniknąć niepożądanych sytuacji. Korozja to kolejny czynnik wpływający na trwałość szaf sterowniczych – szczególnie w środowiskach o wysokiej wilgotności lub narażonych na działanie substancji chemicznych należy wybierać materiały odporne na korozję. Problemy mogą również wynikać z niewłaściwego okablowania lub braku odpowiednich zabezpieczeń elektrycznych, co zwiększa ryzyko wystąpienia awarii czy pożaru.

Jakie są koszty związane z zakupem i utrzymaniem szaf sterowniczych

Koszty związane z zakupem i utrzymaniem szaf sterowniczych mogą się znacznie różnić w zależności od wielu czynników, takich jak rodzaj zastosowanych materiałów, stopień skomplikowania konstrukcji czy dodatkowe wyposażenie. Podstawowy koszt zakupu szafy sterowniczej obejmuje nie tylko samą obudowę, ale także wszystkie niezbędne komponenty wewnętrzne takie jak panele sterujące, przekaźniki czy moduły wejścia/wyjścia. W przypadku bardziej zaawansowanych systemów koszt może znacznie wzrosnąć ze względu na konieczność zastosowania specjalistycznych elementów oraz technologii monitorujących. Oprócz kosztu zakupu warto również uwzględnić wydatki związane z instalacją oraz uruchomieniem systemu – często konieczne są prace związane z okablowaniem czy dostosowaniem istniejącej infrastruktury do nowych wymagań. Utrzymanie szaf sterowniczych wiąże się natomiast z regularnymi przeglądami technicznymi oraz konserwacją komponentów wewnętrznych – koszty te mogą być uzależnione od intensywności eksploatacji oraz specyfiki danego zakładu przemysłowego.

Jakie są najlepsze praktyki dotyczące montażu szaf sterowniczych

Montaż szaf sterowniczych to kluczowy etap ich wdrażania w zakładzie przemysłowym i powinien być przeprowadzany zgodnie z najlepszymi praktykami branżowymi. Przede wszystkim ważne jest zapewnienie odpowiedniej lokalizacji dla szafy – powinna być umieszczona w miejscu łatwo dostępnym dla operatorów oraz serwisantów, a jednocześnie chronionym przed niekorzystnymi warunkami atmosferycznymi czy mechanicznymi uszkodzeniami. Należy również zadbać o odpowiednią wentylację wewnętrzną – jeśli to konieczne, warto zastosować wentylatory lub systemy chłodzenia dla uniknięcia przegrzewania się komponentów elektronicznych. Kolejnym krokiem jest staranne okablowanie – wszystkie przewody powinny być odpowiednio oznaczone i uporządkowane w celu ułatwienia przyszłych prac serwisowych oraz diagnostycznych. Ważne jest także zapewnienie odpowiednich zabezpieczeń elektrycznych zgodnych z obowiązującymi normami – powinny one chronić zarówno urządzenia wewnętrzne jak i osoby pracujące przy szafie.