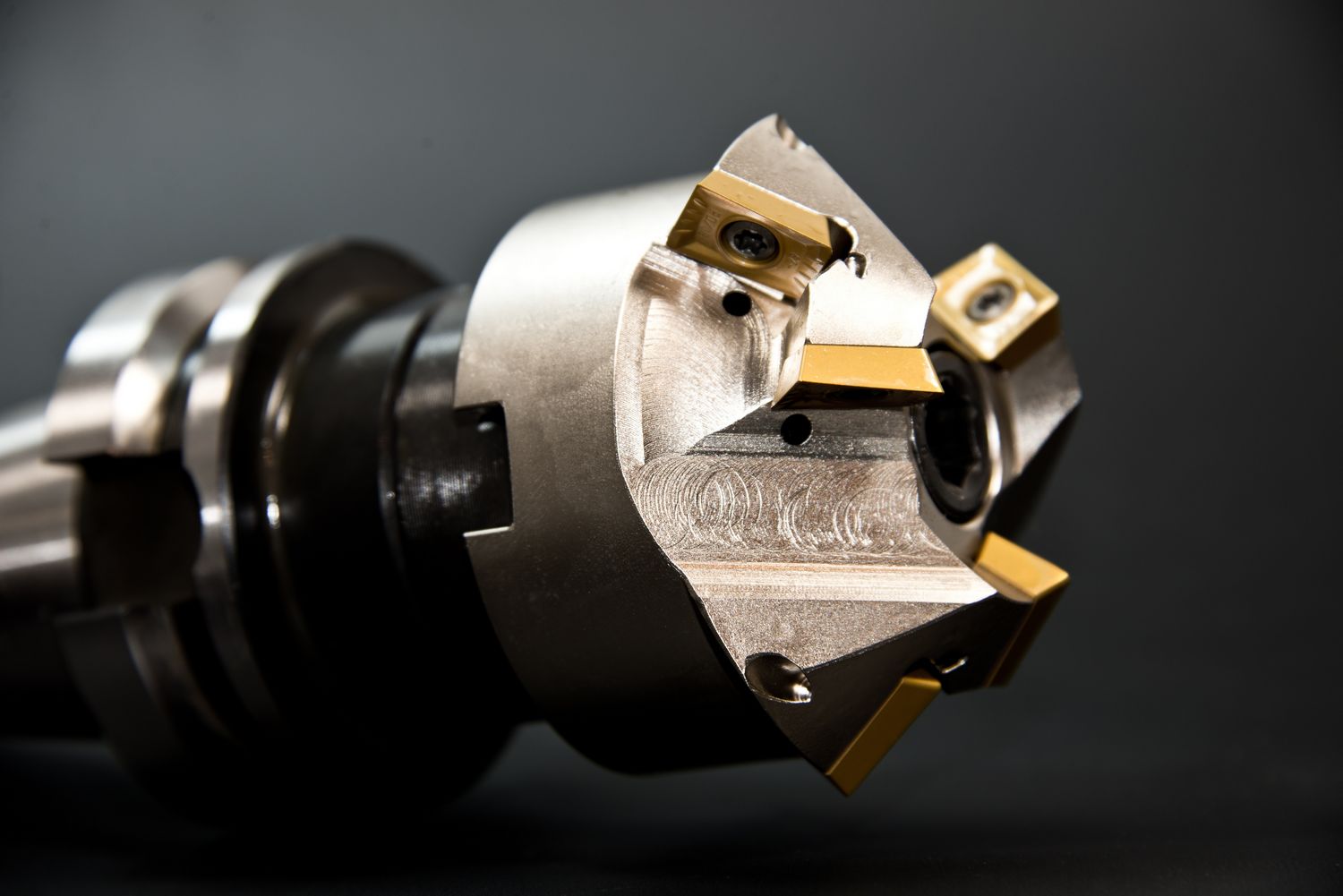

Narzędzia blacharskie pneumatyczne to niezwykle istotny element wyposażenia warsztatów zajmujących się obróbką blachy. Wśród najpopularniejszych narzędzi tego typu można wymienić młotki pneumatyczne, które są wykorzystywane do formowania i wygładzania blach. Dzięki zastosowaniu sprężonego powietrza, młotki te oferują znacznie większą moc uderzenia w porównaniu do tradycyjnych narzędzi ręcznych, co pozwala na szybsze i bardziej precyzyjne wykonanie pracy. Kolejnym ważnym narzędziem są szlifierki pneumatyczne, które umożliwiają skuteczne usuwanie rdzy oraz wygładzanie powierzchni blachy. Warto również zwrócić uwagę na pistolety do malowania, które dzięki pneumatycznemu systemowi aplikacji farby zapewniają równomierne pokrycie powierzchni. Oprócz tych podstawowych narzędzi, w ofercie dostępne są także różnego rodzaju nitownice pneumatyczne oraz urządzenia do cięcia blach, które znacząco zwiększają efektywność pracy w warsztacie blacharskim.

Jakie zalety mają narzędzia blacharskie pneumatyczne

Narzędzia blacharskie pneumatyczne charakteryzują się wieloma zaletami, które sprawiają, że są one coraz częściej wybierane przez profesjonalistów oraz amatorów zajmujących się obróbką blachy. Przede wszystkim ich największą przewagą jest wydajność – dzięki zastosowaniu sprężonego powietrza, narzędzia te mogą osiągać znacznie wyższe prędkości pracy niż ich elektryczne odpowiedniki. To przekłada się na oszczędność czasu oraz zwiększenie efektywności wykonywanych zadań. Kolejną istotną zaletą jest mniejsza waga narzędzi pneumatycznych, co wpływa na komfort ich użytkowania. Użytkownicy często podkreślają także mniejsze zmęczenie rąk podczas długotrwałej pracy, ponieważ siła potrzebna do obsługi tych narzędzi jest znacznie mniejsza niż w przypadku tradycyjnych rozwiązań. Dodatkowo, narzędzia pneumatyczne są mniej podatne na przegrzewanie się, co zwiększa ich trwałość i niezawodność. Warto również zaznaczyć, że wiele modeli oferuje możliwość regulacji prędkości oraz siły działania, co pozwala na dostosowanie ich do specyficznych potrzeb danego zadania.

Jakie zastosowania mają narzędzia blacharskie pneumatyczne w przemyśle

Narzędzia blacharskie pneumatyczne znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezwykle wszechstronnymi urządzeniami. W branży motoryzacyjnej są one wykorzystywane do naprawy karoserii samochodowych, gdzie precyzyjne formowanie i wygładzanie blach jest kluczowe dla estetyki oraz bezpieczeństwa pojazdu. Młotki pneumatyczne i szlifierki znajdują zastosowanie przy usuwaniu wgnieceń oraz przygotowywaniu powierzchni do malowania. W przemyśle lotniczym narzędzia te służą do obróbki lekkich stopów metali, które wymagają szczególnej precyzji i dbałości o detale. Ponadto w budownictwie narzędzia pneumatyczne są wykorzystywane do montażu konstrukcji stalowych oraz obróbki blach dachowych. W sektorze produkcji mebli metalowych również można spotkać wykorzystanie narzędzi pneumatycznych do cięcia i formowania elementów metalowych.

Jakie innowacje pojawiają się w dziedzinie narzędzi blacharskich pneumatycznych

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z narzędziami blacharskimi pneumatycznymi, co prowadzi do pojawienia się innowacyjnych rozwiązań na rynku. Producenci coraz częściej inwestują w badania i rozwój, aby dostarczać użytkownikom nowoczesne urządzenia o lepszych parametrach technicznych oraz większej funkcjonalności. Przykładem takich innowacji są inteligentne systemy zarządzania pracą narzędzi, które umożliwiają automatyczną regulację parametrów pracy w zależności od materiału oraz rodzaju wykonywanego zadania. Dzięki temu użytkownicy mogą osiągnąć jeszcze lepsze rezultaty przy mniejszym wysiłku fizycznym. Ponadto rozwijane są technologie zmniejszające hałas generowany przez urządzenia pneumatyczne, co ma kluczowe znaczenie w kontekście ochrony zdrowia pracowników oraz przestrzegania norm środowiskowych. Innowacje obejmują także materiały używane do produkcji narzędzi – nowoczesne kompozyty i stopy metali pozwalają na tworzenie lżejszych i bardziej wytrzymałych urządzeń. Również ergonomiczne rozwiązania konstrukcyjne wpływają na komfort użytkowania, co jest szczególnie ważne podczas długotrwałej pracy z tymi urządzeniami.

Jakie są różnice między narzędziami pneumatycznymi a elektrycznymi w blacharstwie

Narzędzia blacharskie pneumatyczne i elektryczne różnią się od siebie pod wieloma względami, co ma istotne znaczenie dla wyboru odpowiedniego sprzętu do konkretnego zastosowania. Przede wszystkim, narzędzia pneumatyczne działają na zasadzie sprężonego powietrza, co pozwala im osiągać dużą moc przy stosunkowo niewielkiej wadze. W przeciwieństwie do nich, narzędzia elektryczne korzystają z energii elektrycznej, co może prowadzić do większej masy urządzenia oraz ograniczeń związanych z dostępem do źródła zasilania. W kontekście wydajności, narzędzia pneumatyczne często oferują wyższą prędkość pracy i moc uderzenia, co czyni je bardziej efektywnymi w przypadku intensywnej obróbki blachy. Z drugiej strony, narzędzia elektryczne są zazwyczaj łatwiejsze w obsłudze i wymagają mniej skomplikowanej infrastruktury, co czyni je bardziej dostępnymi dla użytkowników domowych. Warto również zauważyć, że narzędzia pneumatyczne mogą być bardziej podatne na awarie związane z układem sprężonego powietrza, podczas gdy urządzenia elektryczne mogą wymagać regularnych przeglądów związanych z przewodami i silnikami.

Jakie akcesoria warto mieć do narzędzi blacharskich pneumatycznych

Używanie narzędzi blacharskich pneumatycznych wiąże się nie tylko z samym sprzętem, ale także z odpowiednimi akcesoriami, które mogą znacznie zwiększyć ich funkcjonalność oraz komfort pracy. Wśród podstawowych akcesoriów warto wymienić węże pneumatyczne, które są niezbędne do transportu sprężonego powietrza do narzędzi. Wybierając węże, należy zwrócić uwagę na ich długość oraz średnicę, aby zapewnić optymalny przepływ powietrza. Kolejnym ważnym elementem są filtry powietrza, które chronią narzędzia przed zanieczyszczeniami i wilgocią, co wpływa na ich trwałość oraz wydajność. Warto również zaopatrzyć się w smarownice pneumatyczne, które automatycznie smarują mechanizmy narzędzi podczas pracy, co znacznie wydłuża ich żywotność. Dodatkowo, zestawy końcówek i nasadek umożliwiają dostosowanie narzędzi do różnych zastosowań i materiałów. Nie można zapomnieć o odpowiednich okularach ochronnych oraz rękawicach roboczych, które zapewniają bezpieczeństwo podczas pracy z narzędziami pneumatycznymi.

Jak dbać o narzędzia blacharskie pneumatyczne

Aby narzędzia blacharskie pneumatyczne mogły służyć przez długi czas i działały bezawaryjnie, konieczna jest ich regularna konserwacja oraz odpowiednia pielęgnacja. Pierwszym krokiem w dbaniu o te urządzenia jest regularne czyszczenie ich po każdym użyciu. Zbierające się zanieczyszczenia mogą wpływać na wydajność pracy oraz prowadzić do szybszego zużycia elementów mechanicznych. Ważne jest również sprawdzanie stanu węży pneumatycznych oraz połączeń – wszelkie pęknięcia czy nieszczelności mogą prowadzić do utraty ciśnienia i zmniejszenia efektywności działania narzędzi. Kolejnym istotnym aspektem jest smarowanie ruchomych części zgodnie z zaleceniami producenta; wiele modeli posiada specjalne otwory do smarowania, które należy regularnie używać. Dobrze jest również przechowywać narzędzia w suchym miejscu oraz zabezpieczać je przed działaniem wysokich temperatur czy wilgoci. Regularne przeglądy techniczne oraz wymiana zużytych części to kluczowe elementy utrzymania sprzętu w dobrym stanie.

Jakie są koszty zakupu narzędzi blacharskich pneumatycznych

Koszt zakupu narzędzi blacharskich pneumatycznych może się znacznie różnić w zależności od rodzaju urządzenia, producenta oraz jego specyfikacji technicznych. Podstawowe modele młotków czy szlifierek pneumatycznych można nabyć już za kilkaset złotych, jednak bardziej zaawansowane urządzenia o większej mocy i funkcjonalności mogą kosztować kilka tysięcy złotych. Warto również pamiętać o dodatkowych kosztach związanych z zakupem akcesoriów takich jak węże pneumatyczne, filtry czy smarownice – te elementy mogą znacząco wpłynąć na całkowity koszt inwestycji. Przy wyborze narzędzi warto zwrócić uwagę na renomowanych producentów, którzy oferują gwarancję jakości oraz serwis posprzedażowy; choć takie urządzenia mogą być droższe na początku, to ich trwałość i niezawodność mogą przynieść oszczędności w dłuższej perspektywie czasowej. Dla osób planujących intensywne użytkowanie narzędzi blacharskich pneumatycznych warto rozważyć zakup zestawu zawierającego kilka różnych urządzeń – często takie komplety są korzystniejsze cenowo niż zakup pojedynczych elementów osobno.

Jakie szkolenia są dostępne dla użytkowników narzędzi blacharskich pneumatycznych

Dla osób chcących zdobyć umiejętności związane z obsługą narzędzi blacharskich pneumatycznych dostępnych jest wiele szkoleń i kursów zarówno online, jak i stacjonarnych. Takie programy edukacyjne są skierowane zarówno do profesjonalistów pracujących w branży motoryzacyjnej czy budowlanej, jak i amatorów zajmujących się obróbką blachy w domowym warsztacie. Szkolenia zazwyczaj obejmują zarówno teoretyczne aspekty dotyczące działania poszczególnych narzędzi oraz zasad bezpieczeństwa pracy, jak i praktyczne ćwiczenia pozwalające na zdobycie umiejętności obsługi sprzętu w rzeczywistych warunkach. Niektóre kursy oferują także certyfikację potwierdzającą zdobyte umiejętności, co może być cennym atutem na rynku pracy. Warto również zwrócić uwagę na lokalne warsztaty organizowane przez producentów lub dystrybutorów narzędzi pneumatycznych; często oferują one możliwość przetestowania sprzętu pod okiem specjalistów oraz uzyskania fachowych porad dotyczących jego użytkowania i konserwacji.

Jakie trendy obserwuje się w rozwoju rynku narzędzi blacharskich pneumatycznych

Rynek narzędzi blacharskich pneumatycznych dynamicznie się rozwija, a wiele trendów wpływa na jego przyszłość oraz innowacje technologiczne. Jednym z najważniejszych kierunków rozwoju jest rosnące zainteresowanie ekologicznymi rozwiązaniami; producenci coraz częściej poszukują sposobów na zmniejszenie zużycia energii oraz emisji hałasu generowanego przez urządzenia pneumatyczne. Wprowadzenie nowych materiałów kompozytowych pozwala na produkcję lżejszych i bardziej wytrzymałych narzędzi przy jednoczesnym zachowaniu wysokich parametrów technicznych. Kolejnym istotnym trendem jest automatyzacja procesów; wiele nowoczesnych modeli wyposażonych jest w inteligentne systemy zarządzania pracą, które umożliwiają dostosowanie parametrów działania do specyfiki materiału czy rodzaju wykonywanego zadania. Również rozwój technologii cyfrowych wpływa na sposób korzystania z narzędzi – aplikacje mobilne pozwalają na monitorowanie wydajności sprzętu czy planowanie konserwacji w czasie rzeczywistym.