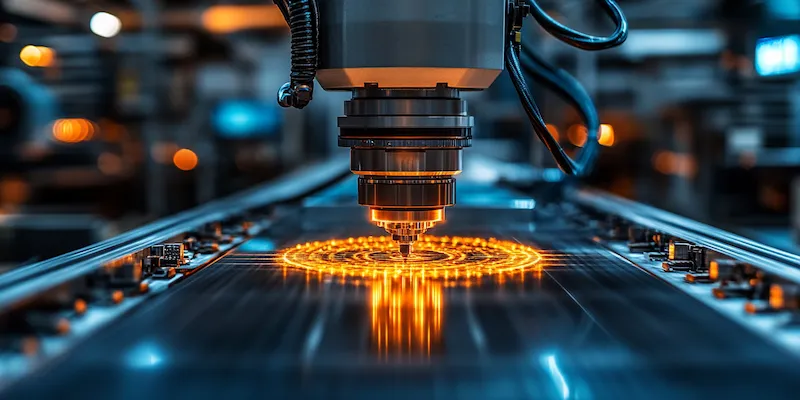

Fabryki przyszłości to termin, który odnosi się do nowoczesnych zakładów produkcyjnych, które wykorzystują zaawansowane technologie w celu zwiększenia efektywności i elastyczności produkcji. Wśród kluczowych technologii, które wpływają na rozwój takich fabryk, można wymienić sztuczną inteligencję, Internet rzeczy oraz automatyzację procesów. Sztuczna inteligencja pozwala na analizowanie dużych zbiorów danych, co umożliwia lepsze prognozowanie popytu oraz optymalizację procesów produkcyjnych. Internet rzeczy z kolei łączy maszyny i urządzenia w sieć, co pozwala na bieżące monitorowanie ich stanu oraz wydajności. Automatyzacja procesów produkcyjnych przyczynia się do redukcji kosztów pracy oraz minimalizacji błędów ludzkich. Warto również zwrócić uwagę na rozwój robotyki, która odgrywa coraz większą rolę w fabrykach przyszłości, umożliwiając wykonywanie skomplikowanych zadań w sposób szybki i precyzyjny.

Jakie są korzyści z wdrożenia fabryk przyszłości

Wdrożenie koncepcji fabryk przyszłości niesie ze sobą szereg korzyści dla przedsiębiorstw oraz ich pracowników. Przede wszystkim, dzięki zastosowaniu nowoczesnych technologii, możliwe jest znaczne zwiększenie efektywności produkcji, co przekłada się na wyższe zyski. Automatyzacja procesów pozwala na szybsze wytwarzanie produktów przy jednoczesnym obniżeniu kosztów operacyjnych. Dodatkowo, fabryki przyszłości są bardziej elastyczne i mogą szybko dostosowywać się do zmieniających się potrzeb rynku. Dzięki temu przedsiębiorstwa mogą reagować na zmiany popytu i wprowadzać nowe produkty bez długotrwałych przestojów. Kolejną istotną korzyścią jest poprawa jakości produktów, ponieważ zaawansowane technologie umożliwiają dokładniejsze monitorowanie procesów produkcyjnych oraz eliminację błędów. Warto również podkreślić, że nowoczesne fabryki stają się bardziej przyjazne dla środowiska dzięki zastosowaniu energooszczędnych rozwiązań oraz recyklingu materiałów.

Jakie wyzwania stoją przed fabrykami przyszłości

Mimo licznych korzyści związanych z wdrożeniem koncepcji fabryk przyszłości, istnieją również istotne wyzwania, które przedsiębiorstwa muszą pokonać. Przede wszystkim jednym z największych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę. Wiele firm może napotkać trudności finansowe związane z zakupem drogiego sprzętu czy oprogramowania. Kolejnym wyzwaniem jest potrzeba przeszkolenia pracowników w zakresie obsługi nowych technologii. W miarę jak automatyzacja staje się coraz bardziej powszechna, niezbędne jest zapewnienie odpowiednich umiejętności pracownikom, aby mogli skutecznie współpracować z nowymi systemami. Ponadto, fabryki przyszłości muszą zmierzyć się z zagrożeniami związanymi z cyberbezpieczeństwem. W miarę jak coraz więcej urządzeń jest podłączonych do sieci, rośnie ryzyko ataków hakerskich oraz kradzieży danych. Wreszcie, przedsiębiorstwa muszą również zwrócić uwagę na kwestie etyczne związane z automatyzacją pracy i jej wpływem na zatrudnienie ludzi.

Jakie przykłady fabryk przyszłości można znaleźć na świecie

Na świecie istnieje wiele przykładów fabryk przyszłości, które skutecznie wdrażają nowoczesne technologie i innowacyjne rozwiązania w swoich procesach produkcyjnych. Jednym z najbardziej znanych przykładów jest fabryka Tesla w Kalifornii, która wykorzystuje zaawansowane systemy automatyzacji oraz sztuczną inteligencję do produkcji samochodów elektrycznych. Fabryka ta charakteryzuje się dużą elastycznością i zdolnością do szybkiego dostosowywania się do zmieniających się potrzeb rynku motoryzacyjnego. Innym interesującym przykładem jest niemiecka firma Siemens, która stworzyła tzw. „inteligentną fabrykę”, gdzie wszystkie maszyny są połączone w sieci i komunikują się ze sobą w czasie rzeczywistym. Dzięki temu możliwe jest optymalizowanie procesów produkcyjnych oraz minimalizowanie przestojów. W Azji natomiast warto zwrócić uwagę na japońskiego producenta elektroniki Sony, który stosuje roboty do montażu swoich produktów, co znacząco zwiększa wydajność i precyzję produkcji.

Jakie trendy wpływają na rozwój fabryk przyszłości

Rozwój fabryk przyszłości jest kształtowany przez szereg trendów, które mają znaczący wpływ na sposób, w jaki produkcja odbywa się w nowoczesnym przemyśle. Jednym z najważniejszych trendów jest cyfryzacja procesów produkcyjnych, która pozwala na zbieranie i analizowanie danych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą lepiej zarządzać swoimi zasobami oraz podejmować bardziej świadome decyzje dotyczące produkcji. Kolejnym istotnym trendem jest zrównoważony rozwój, który staje się coraz bardziej priorytetowy dla wielu firm. W obliczu rosnącej świadomości ekologicznej konsumentów, przedsiębiorstwa starają się wdrażać rozwiązania, które minimalizują ich wpływ na środowisko, takie jak wykorzystanie odnawialnych źródeł energii czy recykling materiałów. Warto również zwrócić uwagę na rosnącą rolę personalizacji produktów. Klienci coraz częściej oczekują indywidualnych rozwiązań dostosowanych do ich potrzeb, co wymaga od fabryk elastyczności i zdolności do szybkiego wprowadzania zmian w procesach produkcyjnych.

Jakie umiejętności są potrzebne w fabrykach przyszłości

W obliczu dynamicznego rozwoju technologii i zmieniających się warunków rynkowych, umiejętności pracowników stają się kluczowym elementem sukcesu fabryk przyszłości. Pracownicy muszą być wyposażeni w wiedzę techniczną oraz umiejętności związane z obsługą nowoczesnych maszyn i systemów informatycznych. Znajomość programowania oraz analizy danych staje się coraz bardziej pożądana, ponieważ wiele procesów produkcyjnych opiera się na zaawansowanych algorytmach oraz sztucznej inteligencji. Ponadto, umiejętność pracy w zespole oraz komunikacji staje się niezbędna, gdyż nowoczesne fabryki często operują w ramach złożonych sieci współpracy między różnymi działami i partnerami biznesowymi. Ważne jest również rozwijanie kompetencji związanych z zarządzaniem projektami oraz innowacjami, aby pracownicy mogli aktywnie uczestniczyć w procesach doskonalenia produkcji. Wreszcie, elastyczność i otwartość na zmiany to cechy, które będą kluczowe dla pracowników fabryk przyszłości, ponieważ rynek i technologie będą się nieustannie rozwijać.

Jakie są przykłady innowacyjnych rozwiązań w fabrykach przyszłości

Innowacyjne rozwiązania stosowane w fabrykach przyszłości przyczyniają się do zwiększenia efektywności produkcji oraz poprawy jakości produktów. Jednym z przykładów jest zastosowanie drukowania 3D, które umożliwia szybkie prototypowanie oraz produkcję skomplikowanych części bez potrzeby korzystania z tradycyjnych metod wytwarzania. Dzięki temu firmy mogą znacznie skrócić czas potrzebny na wprowadzenie nowych produktów na rynek. Innym interesującym rozwiązaniem jest wykorzystanie technologii blockchain do śledzenia łańcucha dostaw. Dzięki tej technologii możliwe jest zapewnienie pełnej przejrzystości procesów produkcyjnych oraz eliminacja oszustw związanych z pochodzeniem surowców. Wiele fabryk zaczyna również stosować systemy predykcyjne oparte na sztucznej inteligencji, które pozwalają na przewidywanie awarii maszyn i optymalizację harmonogramu konserwacji. Wreszcie, zastosowanie robotów współpracujących, zwanych cobotami, staje się coraz bardziej powszechne w nowoczesnych zakładach produkcyjnych. Te roboty są zaprojektowane tak, aby mogły pracować obok ludzi, wspierając ich w wykonywaniu rutynowych zadań i zwiększając wydajność pracy.

Jakie są perspektywy rozwoju fabryk przyszłości

Perspektywy rozwoju fabryk przyszłości są niezwykle obiecujące i wskazują na dalszy wzrost znaczenia nowoczesnych technologii w przemyśle. W miarę jak technologia będzie się rozwijać, możemy spodziewać się jeszcze większej automatyzacji procesów produkcyjnych oraz integracji różnych systemów informatycznych. Fabryki będą coraz bardziej zautomatyzowane i zdigitalizowane, co pozwoli na jeszcze większą efektywność oraz elastyczność produkcji. Równocześnie rosnąca świadomość ekologiczna społeczeństwa będzie wymuszać na przedsiębiorstwach wdrażanie zrównoważonych praktyk produkcyjnych oraz poszukiwanie innowacyjnych rozwiązań zmniejszających negatywny wpływ na środowisko. Możemy również spodziewać się dalszego wzrostu znaczenia personalizacji produktów, co będzie wymagało od fabryk jeszcze większej elastyczności i zdolności do szybkiego dostosowywania procesów produkcyjnych do indywidualnych potrzeb klientów. Wreszcie, rozwój sztucznej inteligencji oraz uczenia maszynowego otworzy nowe możliwości dla analizy danych oraz optymalizacji procesów produkcyjnych.

Jakie są różnice między tradycyjnymi a nowoczesnymi fabrykami

Różnice między tradycyjnymi a nowoczesnymi fabrykami są znaczące i dotyczą wielu aspektów funkcjonowania zakładów produkcyjnych. Tradycyjne fabryki często opierają swoje procesy na manualnej pracy oraz sztywnych liniach montażowych, co ogranicza ich elastyczność i zdolność do szybkiego reagowania na zmieniające się potrzeby rynku. W przeciwieństwie do nich nowoczesne fabryki korzystają z zaawansowanych technologii takich jak automatyzacja czy sztuczna inteligencja, co pozwala im na zwiększenie wydajności oraz optymalizację procesów produkcyjnych. Kolejną istotną różnicą jest podejście do zarządzania danymi; podczas gdy tradycyjne zakłady często polegają na papierowej dokumentacji i ręcznych raportach, nowoczesne fabryki wykorzystują systemy informatyczne do zbierania i analizowania danych w czasie rzeczywistym. To umożliwia lepsze prognozowanie popytu oraz szybsze podejmowanie decyzji dotyczących produkcji. Dodatkowo nowoczesne zakłady stawiają duży nacisk na zrównoważony rozwój i odpowiedzialność ekologiczną, co często nie było priorytetem w tradycyjnych modelach produkcji.