Fabryka przyszłości 4.0 to koncepcja, która odnosi się do nowoczesnych technologii i innowacji w przemyśle, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości produktów. W ramach tego modelu wykorzystuje się zaawansowane technologie, takie jak Internet rzeczy, sztuczna inteligencja, big data oraz automatyzacja procesów. Dzięki tym rozwiązaniom fabryki stają się bardziej elastyczne i zdolne do szybkiego dostosowywania się do zmieniających się potrzeb rynku. W fabrykach przyszłości maszyny są połączone w sieci, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. To z kolei umożliwia podejmowanie lepszych decyzji dotyczących produkcji, zarządzania zapasami czy planowania dostaw.

Jakie technologie są wykorzystywane w fabrykach 4.0

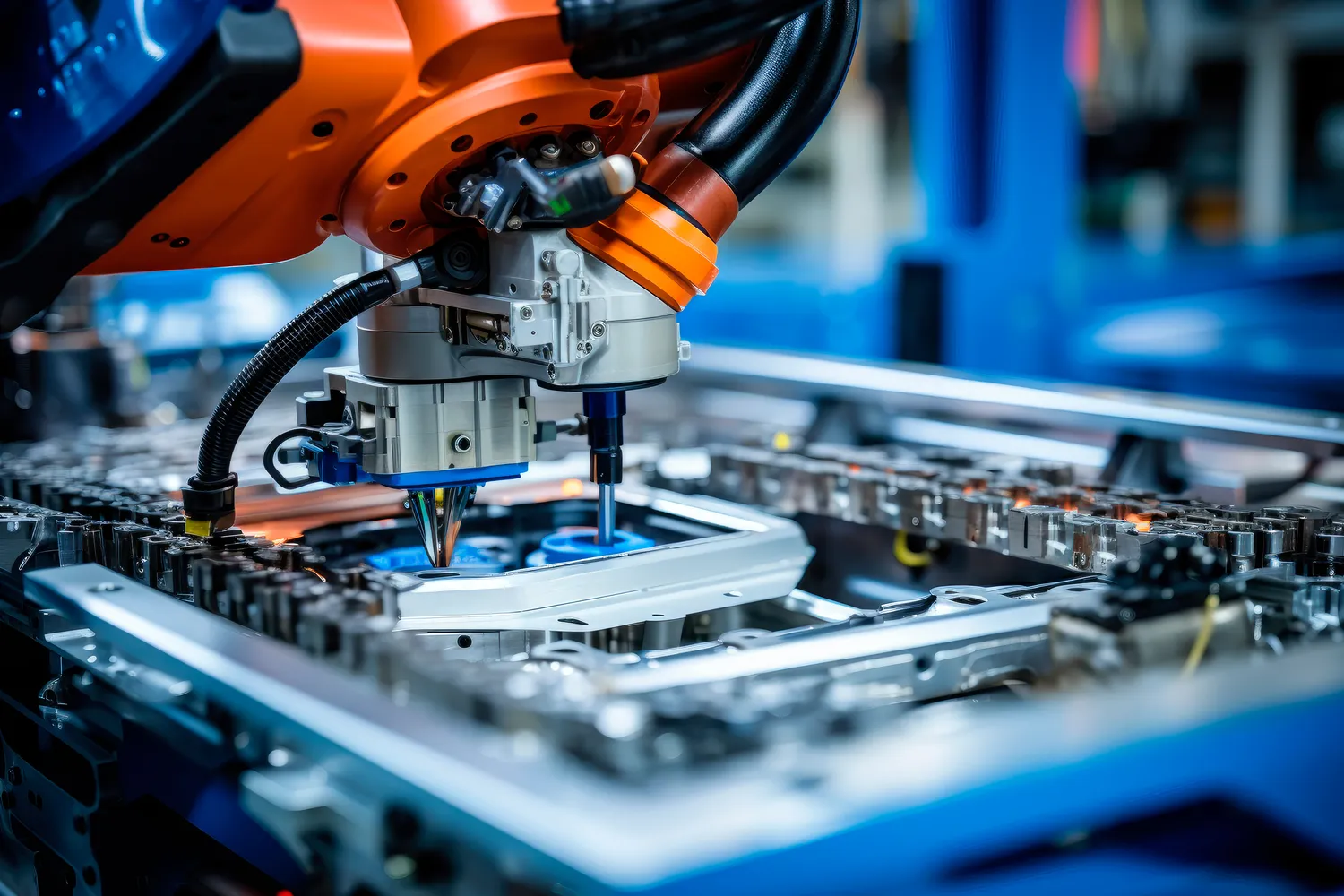

W fabrykach przyszłości 4.0 kluczowe znaczenie mają różnorodne technologie, które wspierają procesy produkcyjne oraz zarządzanie. Jednym z najważniejszych elementów jest Internet rzeczy, który pozwala na komunikację między maszynami oraz urządzeniami w czasie rzeczywistym. Dzięki temu możliwe jest monitorowanie stanu maszyn oraz przewidywanie awarii, co znacząco zwiększa efektywność produkcji. Kolejną istotną technologią jest sztuczna inteligencja, która umożliwia analizę dużych zbiorów danych oraz automatyzację procesów decyzyjnych. Wykorzystanie algorytmów uczenia maszynowego pozwala na optymalizację procesów produkcyjnych oraz zwiększenie ich wydajności. Również robotyzacja odgrywa kluczową rolę w fabrykach 4.0, gdzie roboty współpracują z ludźmi, wykonując powtarzalne i niebezpieczne zadania.

Jakie korzyści przynosi wdrożenie fabryk przyszłości 4.0

Wdrożenie koncepcji fabryk przyszłości 4.0 niesie ze sobą wiele korzyści zarówno dla przedsiębiorstw, jak i dla pracowników. Przede wszystkim zwiększa efektywność produkcji poprzez automatyzację procesów oraz optymalizację zarządzania zasobami. Dzięki zastosowaniu nowoczesnych technologii możliwe jest szybsze reagowanie na zmieniające się potrzeby klientów oraz dostosowywanie oferty do ich oczekiwań. Fabryki 4.0 przyczyniają się również do redukcji kosztów operacyjnych poprzez minimalizację strat materiałowych oraz energii. Z perspektywy pracowników wdrożenie tych rozwiązań może prowadzić do poprawy warunków pracy, ponieważ wiele rutynowych zadań zostaje zautomatyzowanych, a ludzie mogą skupić się na bardziej kreatywnych i wymagających umiejętności zadaniach.

Jakie wyzwania stoją przed fabrykami przyszłości 4.0

Mimo licznych korzyści związanych z wdrażaniem koncepcji fabryk przyszłości 4.0 istnieje także szereg wyzwań, które przedsiębiorstwa muszą pokonać, aby skutecznie implementować nowe technologie. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne urządzenia oraz infrastrukturę technologiczną, co może być kosztowne dla wielu firm, zwłaszcza małych i średnich przedsiębiorstw. Kolejnym wyzwaniem jest brak odpowiednio wykwalifikowanej kadry pracowniczej zdolnej do obsługi zaawansowanych systemów technologicznych oraz analizy danych. W związku z tym przedsiębiorstwa muszą inwestować w szkolenia i rozwój kompetencji swoich pracowników, aby sprostać wymaganiom nowoczesnego rynku pracy. Dodatkowo integracja różnych systemów informatycznych oraz zapewnienie bezpieczeństwa danych stanowią istotne aspekty, które należy uwzględnić podczas wdrażania rozwiązań 4.0.

Jak fabryki przyszłości 4.0 wpływają na zrównoważony rozwój

Fabryki przyszłości 4.0 mają znaczący wpływ na zrównoważony rozwój, co jest niezwykle istotne w kontekście globalnych wyzwań ekologicznych. Wykorzystanie nowoczesnych technologii pozwala na bardziej efektywne zarządzanie zasobami naturalnymi oraz redukcję odpadów. Przykładowo, dzięki zastosowaniu systemów monitorowania i analizy danych możliwe jest optymalizowanie procesów produkcyjnych, co prowadzi do zmniejszenia zużycia energii oraz surowców. Wiele fabryk 4.0 wdraża również rozwiązania związane z recyklingiem i ponownym wykorzystaniem materiałów, co przyczynia się do ograniczenia negatywnego wpływu na środowisko. Dodatkowo, automatyzacja procesów produkcyjnych pozwala na precyzyjniejsze zarządzanie cyklem życia produktów, co sprzyja ich dłuższej trwałości i zmniejsza ilość odpadów. W kontekście zrównoważonego rozwoju ważne jest także, aby fabryki 4.0 angażowały się w działania proekologiczne oraz współpracowały z lokalnymi społecznościami w celu promowania odpowiedzialnego podejścia do ochrony środowiska.

Jakie są przykłady zastosowania fabryk przyszłości 4.0

W ostatnich latach wiele przedsiębiorstw z różnych branż zaczęło wdrażać koncepcję fabryk przyszłości 4.0, co zaowocowało licznymi przykładami innowacyjnych rozwiązań. W sektorze motoryzacyjnym firmy takie jak BMW czy Tesla stosują zaawansowane systemy automatyzacji oraz robotyzacji, które pozwalają na szybszą produkcję pojazdów oraz lepszą jakość wykonania. Z kolei w przemyśle spożywczym firmy takie jak Nestlé inwestują w technologie IoT oraz sztuczną inteligencję, aby zoptymalizować procesy produkcyjne i zarządzanie łańcuchem dostaw. W branży elektronicznej, firmy takie jak Siemens wykorzystują cyfrowe bliźniaki do symulacji procesów produkcyjnych, co pozwala na identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Również w sektorze farmaceutycznym wdrażane są innowacyjne rozwiązania, które umożliwiają ścisłe monitorowanie procesów produkcyjnych oraz zapewnienie wysokiej jakości produktów końcowych.

Jakie umiejętności są potrzebne w erze fabryk 4.0

W erze fabryk przyszłości 4.0 pojawiają się nowe wymagania dotyczące umiejętności pracowników, które są kluczowe dla skutecznego funkcjonowania nowoczesnych zakładów produkcyjnych. Przede wszystkim istotna jest znajomość technologii informacyjnych oraz umiejętność obsługi zaawansowanych systemów automatyzacji i robotyzacji. Pracownicy powinni być również biegli w analizie danych oraz interpretacji wyników, co pozwoli im podejmować świadome decyzje oparte na faktach. Umiejętności miękkie, takie jak zdolność do pracy zespołowej oraz komunikacji, stają się równie ważne, ponieważ coraz częściej pracownicy muszą współpracować z maszynami i innymi ludźmi w złożonych środowiskach produkcyjnych. Dodatkowo elastyczność i gotowość do ciągłego uczenia się są niezbędne w obliczu dynamicznych zmian technologicznych oraz wymagań rynku pracy.

Jakie są perspektywy rozwoju fabryk przyszłości 4.0

Perspektywy rozwoju fabryk przyszłości 4.0 są niezwykle obiecujące, a wiele prognoz wskazuje na dalszy wzrost znaczenia tych rozwiązań w przemyśle globalnym. W miarę jak technologia będzie się rozwijać, możemy spodziewać się coraz większej integracji sztucznej inteligencji oraz automatyzacji w procesach produkcyjnych. Rozwój technologii takich jak blockchain może również wpłynąć na poprawę transparentności i bezpieczeństwa w łańcuchu dostaw, co jest kluczowe dla wielu branż. Dodatkowo rosnąca świadomość ekologiczna społeczeństwa sprawia, że przedsiębiorstwa będą zmuszone do wdrażania bardziej zrównoważonych praktyk produkcyjnych, co może przyczynić się do dalszego rozwoju koncepcji fabryk 4.0 jako odpowiedzi na globalne wyzwania środowiskowe. Warto również zauważyć, że zmiany demograficzne oraz rosnące oczekiwania konsumentów dotyczące personalizacji produktów będą wymuszać na firmach elastyczność i innowacyjność w podejściu do produkcji.

Jakie są kluczowe trendy w rozwoju fabryk przyszłości 4.0

W kontekście rozwoju fabryk przyszłości 4.0 można wyróżnić kilka kluczowych trendów, które mają istotny wpływ na sposób funkcjonowania przemysłu. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Coraz więcej firm decyduje się na wdrażanie robotów współpracujących (cobots), które mogą pracować obok ludzi i wspierać ich w wykonywaniu rutynowych zadań. Kolejnym istotnym trendem jest rozwój Internetu rzeczy (IoT), który umożliwia zbieranie danych z maszyn i urządzeń w czasie rzeczywistym oraz ich analizę celem optymalizacji procesów produkcyjnych. Sztuczna inteligencja staje się coraz bardziej powszechna w analizie danych oraz podejmowaniu decyzji operacyjnych, co przyczynia się do zwiększenia efektywności działań przedsiębiorstw.

Jakie są różnice między tradycyjnymi a nowoczesnymi fabrykami 4.0

Różnice między tradycyjnymi a nowoczesnymi fabrykami 4.0 są znaczące i dotyczą wielu aspektów funkcjonowania zakładów produkcyjnych. Tradycyjne fabryki charakteryzują się często liniowym modelem produkcji opartym na ustalonych cyklach pracy oraz niewielkiej elastyczności w dostosowywaniu się do zmieniających się potrzeb rynku. W przeciwieństwie do nich fabryki 4.0 stawiają na elastyczność i adaptacyjność dzięki wykorzystaniu zaawansowanych technologii takich jak IoT czy sztuczna inteligencja, które umożliwiają szybkie dostosowywanie procesów produkcyjnych do bieżących wymagań klientów. Ponadto tradycyjne zakłady często opierają się na manualnej pracy oraz ograniczonej automatyzacji, podczas gdy nowoczesne fabryki korzystają z robotyzacji i automatyzacji procesów, co przekłada się na wyższą wydajność oraz jakość produktów końcowych.