Automatyzacja linii technologicznych w przemyśle przynosi szereg korzyści, które mają istotny wpływ na efektywność produkcji oraz jakość oferowanych produktów. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności procesów produkcyjnych, co przekłada się na szybsze tempo wytwarzania towarów. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy sterowania, możliwe jest zminimalizowanie czasu cyklu produkcyjnego. Ponadto, automatyzacja przyczynia się do redukcji błędów ludzkich, co znacząco podnosi jakość wyrobów. Warto również zwrócić uwagę na oszczędności związane z kosztami pracy, ponieważ automatyzacja pozwala na zmniejszenie liczby pracowników potrzebnych do obsługi linii produkcyjnej. Kolejną korzyścią jest możliwość monitorowania i analizy danych w czasie rzeczywistym, co umożliwia szybką reakcję na ewentualne problemy oraz optymalizację procesów.

Jakie technologie są wykorzystywane w automatyzacji linii technologicznych

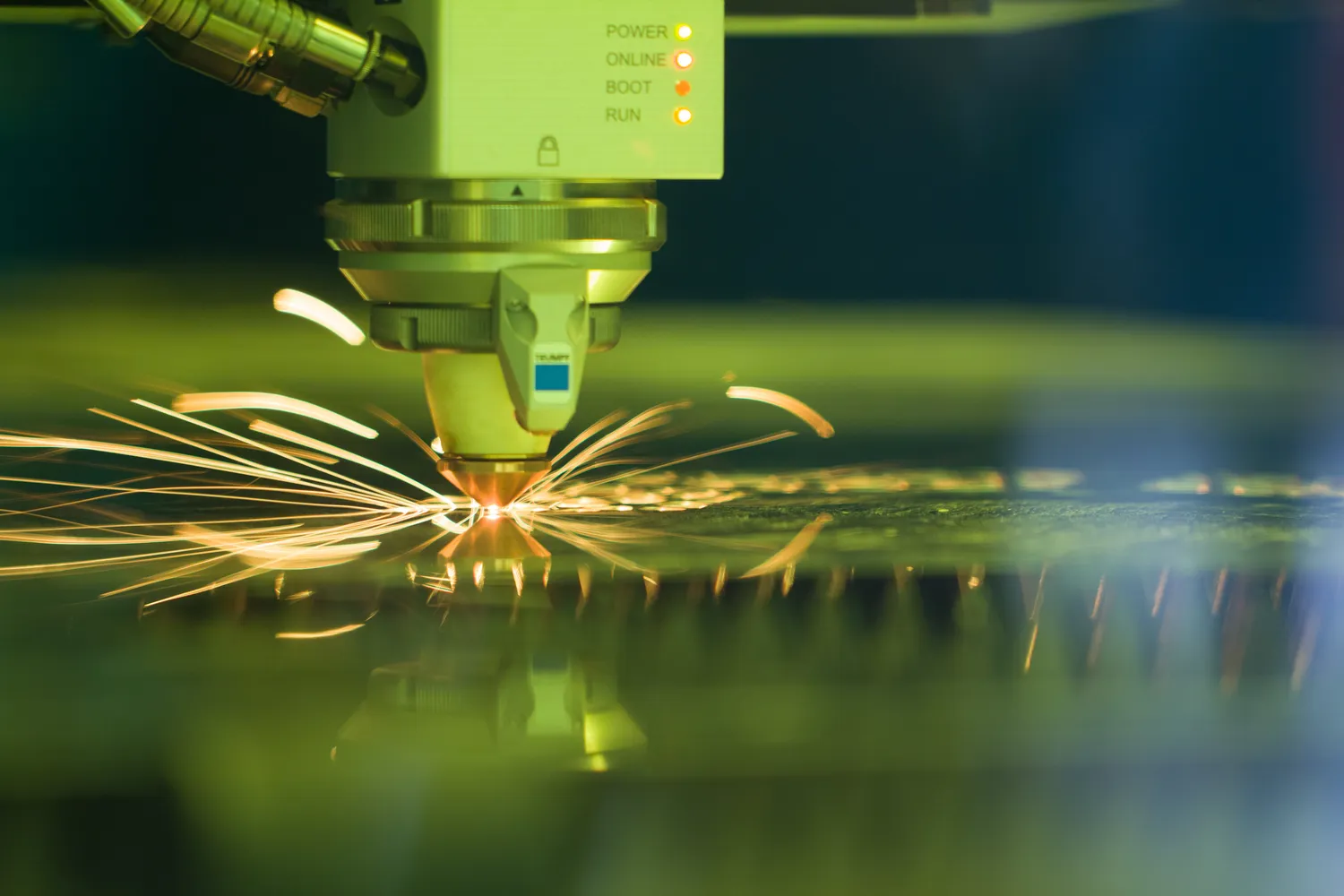

W automatyzacji linii technologicznych dla przemysłu wykorzystuje się szereg zaawansowanych technologii, które wspierają procesy produkcyjne na różnych etapach. Jednym z najważniejszych elementów są roboty przemysłowe, które wykonują powtarzalne zadania z dużą precyzją i szybkością. Roboty te mogą być programowane do wykonywania różnych operacji, takich jak montaż, pakowanie czy spawanie. Kolejną istotną technologią są systemy SCADA (Supervisory Control and Data Acquisition), które umożliwiają zdalne monitorowanie i kontrolowanie procesów produkcyjnych. Dzięki nim operatorzy mogą śledzić parametry pracy maszyn oraz reagować na awarie w czasie rzeczywistym. Warto również wspomnieć o systemach ERP (Enterprise Resource Planning), które integrują różne obszary działalności przedsiębiorstwa i umożliwiają zarządzanie zasobami w sposób bardziej efektywny. Dodatkowo, rozwój Internetu Rzeczy (IoT) pozwala na połączenie maszyn i urządzeń w sieci, co umożliwia zbieranie danych i ich analizę w celu optymalizacji procesów.

Jakie wyzwania wiążą się z automatyzacją linii technologicznych

Pomimo licznych korzyści płynących z automatyzacji linii technologicznych, przedsiębiorstwa muszą stawić czoła także wielu wyzwaniom związanym z tym procesem. Przede wszystkim jednym z największych problemów jest wysoki koszt początkowy inwestycji w nowoczesne technologie oraz infrastrukturę. Zakup robotów przemysłowych czy systemów automatyki wymaga znacznych nakładów finansowych, co może być barierą dla mniejszych firm. Ponadto, wdrożenie nowych rozwiązań często wiąże się z koniecznością przeszkolenia pracowników oraz zmianą organizacji pracy, co może spotkać się z oporem ze strony załogi. Istotnym wyzwaniem jest także zapewnienie bezpieczeństwa danych oraz ochrony przed cyberatakami, które mogą stanowić zagrożenie dla funkcjonowania zautomatyzowanych systemów. Wreszcie, przedsiębiorstwa muszą być gotowe na ciągłe dostosowywanie swoich procesów do zmieniających się warunków rynkowych oraz postępu technologicznego. To oznacza konieczność inwestowania w rozwój i innowacje, aby nie zostać w tyle za konkurencją.

Jakie przyszłościowe kierunki rozwoju automatyzacji linii technologicznych

Przemysł 4.0 oraz rozwój sztucznej inteligencji otwierają nowe możliwości dla automatyzacji linii technologicznych. W przyszłości możemy spodziewać się jeszcze większej integracji systemów produkcyjnych z technologiami cyfrowymi. Jednym z kluczowych kierunków rozwoju będzie implementacja rozwiązań opartych na sztucznej inteligencji i uczeniu maszynowym, które pozwolą na bardziej zaawansowaną analizę danych oraz prognozowanie trendów rynkowych. Dzięki tym technologiom linie produkcyjne będą mogły samodzielnie dostosowywać swoje parametry do aktualnych potrzeb rynku oraz optymalizować zużycie surowców i energii. Również rozwój Internetu Rzeczy (IoT) będzie miał znaczący wpływ na przyszłość automatyzacji, umożliwiając jeszcze lepsze monitorowanie procesów oraz komunikację między maszynami. Możliwość zbierania danych w czasie rzeczywistym pozwoli na szybsze podejmowanie decyzji oraz eliminację problemów zanim wpłyną one na wydajność produkcji.

Jakie są kluczowe elementy skutecznej automatyzacji linii technologicznych

Skuteczna automatyzacja linii technologicznych opiera się na kilku kluczowych elementach, które muszą być starannie zaplanowane i wdrożone, aby osiągnąć zamierzone cele. Przede wszystkim, istotne jest przeprowadzenie dokładnej analizy procesów produkcyjnych, co pozwoli na zidentyfikowanie obszarów, które można zautomatyzować. W tym celu warto skorzystać z narzędzi do modelowania procesów oraz symulacji, które pomogą w ocenie efektywności różnych rozwiązań. Kolejnym ważnym elementem jest dobór odpowiednich technologii i urządzeń, które będą najlepiej odpowiadały potrzebom danej linii produkcyjnej. Należy również zwrócić uwagę na integrację nowych systemów z istniejącymi rozwiązaniami, aby zapewnić płynność działania całego procesu. Warto także pamiętać o szkoleniu pracowników, którzy będą obsługiwać zautomatyzowane linie – ich kompetencje są kluczowe dla sukcesu całego przedsięwzięcia. Również regularne przeglądy i konserwacja maszyn są niezbędne do utrzymania ich w dobrym stanie technicznym oraz minimalizacji ryzyka awarii.

Jakie są przykłady zastosowania automatyzacji w różnych branżach przemysłu

Automatyzacja linii technologicznych znajduje zastosowanie w wielu branżach przemysłowych, co przyczynia się do zwiększenia efektywności i jakości produkcji. W przemyśle motoryzacyjnym roboty przemysłowe są wykorzystywane do montażu pojazdów, spawania oraz lakierowania, co pozwala na osiągnięcie wysokiej precyzji i powtarzalności. W branży spożywczej automatyzacja obejmuje procesy pakowania, etykietowania oraz kontroli jakości produktów, co znacząco przyspiesza produkcję i zmniejsza ryzyko błędów. W przemyśle elektronicznym automatyzacja jest stosowana do montażu komponentów oraz testowania gotowych produktów, co pozwala na szybsze wprowadzenie ich na rynek. Z kolei w branży farmaceutycznej automatyzacja linii produkcyjnych umożliwia precyzyjne dawkowanie substancji czynnych oraz kontrolę jakości leków. W sektorze chemicznym automatyczne systemy sterowania pozwalają na optymalizację procesów reakcji chemicznych oraz monitorowanie parametrów pracy instalacji.

Jakie są najnowsze trendy w automatyzacji linii technologicznych

Najnowsze trendy w automatyzacji linii technologicznych wskazują na rosnącą rolę sztucznej inteligencji oraz uczenia maszynowego w optymalizacji procesów produkcyjnych. Coraz więcej przedsiębiorstw inwestuje w technologie analityczne, które pozwalają na zbieranie i analizowanie danych z różnych źródeł, co umożliwia podejmowanie lepszych decyzji biznesowych. Również rozwój robotyzacji współpracy (coboty) staje się coraz bardziej popularny – te nowoczesne roboty są zaprojektowane tak, aby mogły pracować obok ludzi bez konieczności stosowania dodatkowych zabezpieczeń. W kontekście Przemysłu 4.0 obserwujemy także wzrost znaczenia chmury obliczeniowej, która umożliwia przechowywanie i przetwarzanie dużych ilości danych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą łatwiej zarządzać swoimi zasobami oraz monitorować wydajność produkcji z dowolnego miejsca. Inwestycje w technologie IoT stają się standardem – dzięki połączeniu urządzeń w sieci możliwe jest zbieranie danych dotyczących pracy maszyn oraz ich optymalizacja na bieżąco.

Jakie są najlepsze praktyki wdrażania automatyzacji linii technologicznych

Wdrażanie automatyzacji linii technologicznych wymaga zastosowania najlepszych praktyk, które pomogą uniknąć typowych pułapek i zapewnią sukces projektu. Przede wszystkim warto rozpocząć od dokładnej analizy potrzeb przedsiębiorstwa oraz określenia celów automatyzacji – powinny one być mierzalne i realistyczne. Kluczowym krokiem jest także zaangażowanie zespołu pracowników już na etapie planowania projektu; ich wiedza i doświadczenie mogą okazać się nieocenione przy wyborze odpowiednich rozwiązań technologicznych. Ważne jest również przeprowadzenie pilotażu przed pełnym wdrożeniem – pozwala to na identyfikację ewentualnych problemów oraz dostosowanie systemu do rzeczywistych warunków pracy. Kolejnym aspektem jest zapewnienie odpowiedniego szkolenia dla pracowników obsługujących nowe technologie; ich umiejętności będą miały kluczowe znaczenie dla efektywności działania zautomatyzowanej linii produkcyjnej. Regularne monitorowanie wyników oraz analiza danych po wdrożeniu systemu pozwala na bieżąco oceniać jego efektywność i wprowadzać niezbędne poprawki.

Jakie są perspektywy zatrudnienia w kontekście automatyzacji przemysłu

Automatyzacja linii technologicznych ma istotny wpływ na rynek pracy i perspektywy zatrudnienia w różnych branżach przemysłowych. Z jednej strony wiele tradycyjnych stanowisk pracy może zostać zastąpionych przez maszyny i roboty, co budzi obawy związane z utratą miejsc pracy przez pracowników wykonujących rutynowe zadania. Z drugiej strony jednak rozwój technologii stwarza nowe możliwości zatrudnienia w obszarach związanych z projektowaniem, programowaniem oraz konserwacją systemów automatycznych. Pracownicy będą musieli dostosować swoje umiejętności do zmieniających się wymagań rynku pracy; umiejętności techniczne oraz znajomość nowoczesnych technologii staną się kluczowe dla uzyskania zatrudnienia w przyszłości. Istotnym aspektem będzie także rozwój kompetencji miękkich, takich jak umiejętność pracy zespołowej czy zdolność do szybkiego uczenia się nowych rozwiązań. W miarę jak przedsiębiorstwa będą inwestować w automatyzację, wzrośnie zapotrzebowanie na specjalistów zdolnych do zarządzania nowoczesnymi systemami produkcyjnymi oraz analizowania danych generowanych przez te systemy.

Jakie są różnice między automatyzacją a robotyzacją linii technologicznych

Automatyzacja i robotyzacja to dwa terminy często używane zamiennie w kontekście modernizacji linii technologicznych, jednak mają one różne znaczenia i obejmują różne aspekty procesu produkcyjnego. Automatyzacja odnosi się do ogólnego procesu zastępowania manualnych działań przez technologie umożliwiające samodzielne wykonywanie określonych zadań przez maszyny lub systemy komputerowe. Może obejmować różnorodne rozwiązania takie jak systemy sterowania PLC (Programmable Logic Controller), oprogramowanie do zarządzania procesami czy czujniki monitorujące parametry pracy maszyn. Robotyzacja natomiast jest bardziej specyficzna i odnosi się bezpośrednio do wykorzystania robotów przemysłowych w procesach produkcyjnych. Roboty te mogą wykonywać różnorodne zadania takie jak montaż, pakowanie czy spawanie, a ich zastosowanie może znacznie zwiększyć wydajność i jakość produkcji.