Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii w procesach produkcyjnych. W odróżnieniu od wcześniejszych etapów, które skupiały się głównie na automatyzacji i mechanizacji, Przemysł 4.0 wprowadza zaawansowane systemy informatyczne, Internet Rzeczy oraz sztuczną inteligencję do fabryk i zakładów produkcyjnych. Dzięki tym innowacjom możliwe jest nie tylko zwiększenie efektywności produkcji, ale także poprawa jakości produktów oraz elastyczność w dostosowywaniu się do zmieniających się potrzeb rynku. Kluczowym elementem Przemysłu 4.0 jest zbieranie i analiza danych w czasie rzeczywistym, co pozwala na lepsze podejmowanie decyzji oraz optymalizację procesów. Warto zauważyć, że wdrożenie koncepcji Przemysłu 4.0 wymaga nie tylko inwestycji w technologie, ale także zmiany kultury organizacyjnej oraz podejścia do zarządzania zasobami ludzkimi.

Jakie technologie są kluczowe dla Przemysłu 4.0

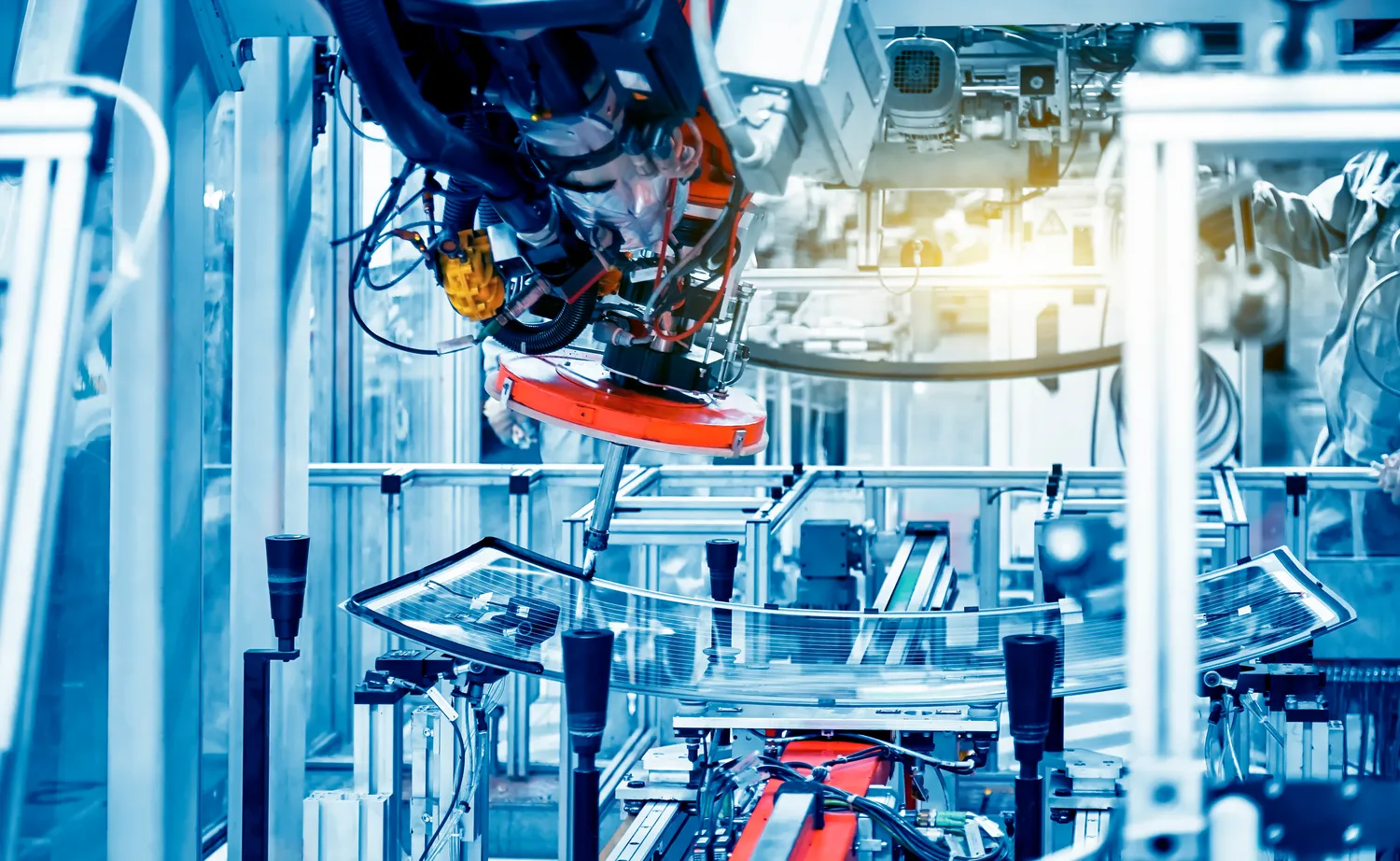

W ramach Przemysłu 4.0 kluczowe znaczenie mają różnorodne technologie, które wspierają automatyzację oraz cyfryzację procesów produkcyjnych. Jednym z najważniejszych elementów jest Internet Rzeczy (IoT), który umożliwia komunikację między maszynami oraz urządzeniami w czasie rzeczywistym. Dzięki IoT możliwe jest zbieranie danych z różnych źródeł oraz ich analiza, co prowadzi do lepszego monitorowania i zarządzania procesami produkcyjnymi. Kolejną istotną technologią jest sztuczna inteligencja (AI), która pozwala na automatyzację analizy danych oraz podejmowanie decyzji na podstawie algorytmów uczenia maszynowego. Robotyka również odgrywa kluczową rolę w Przemyśle 4.0, ponieważ nowoczesne roboty są coraz bardziej zaawansowane i potrafią wykonywać skomplikowane zadania w sposób autonomiczny. Dodatkowo, technologie takie jak chmura obliczeniowa umożliwiają przechowywanie i przetwarzanie dużych ilości danych, co jest niezbędne dla efektywnego funkcjonowania systemów opartych na Przemyśle 4.0.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0

Wdrożenie koncepcji Przemysłu 4.0 niesie ze sobą szereg korzyści zarówno dla przedsiębiorstw, jak i dla całej gospodarki. Przede wszystkim, dzięki automatyzacji i cyfryzacji procesów produkcyjnych możliwe jest znaczne zwiększenie efektywności operacyjnej firm. To z kolei prowadzi do obniżenia kosztów produkcji oraz skrócenia czasu realizacji zamówień, co jest niezwykle istotne w dzisiejszym konkurencyjnym środowisku rynkowym. Kolejną korzyścią jest poprawa jakości produktów, ponieważ nowoczesne technologie pozwalają na dokładniejsze monitorowanie procesów oraz szybsze wykrywanie ewentualnych błędów czy defektów. Wdrożenie Przemysłu 4.0 sprzyja także elastyczności produkcji, umożliwiając firmom szybkie dostosowywanie się do zmieniających się potrzeb klientów oraz trendów rynkowych. Dodatkowo, integracja nowych technologii przyczynia się do zwiększenia bezpieczeństwa pracy poprzez automatyzację niebezpiecznych zadań oraz lepsze zarządzanie ryzykiem.

Jakie wyzwania stoją przed firmami przy wdrażaniu Przemysłu 4.0

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0, firmy napotykają również szereg wyzwań, które mogą utrudniać ten proces. Jednym z głównych problemów jest konieczność znacznych inwestycji finansowych w nowoczesne technologie oraz infrastrukturę IT. Wiele przedsiębiorstw może mieć trudności z pozyskaniem odpowiednich funduszy na te cele, co może opóźniać lub uniemożliwiać wdrożenie innowacyjnych rozwiązań. Kolejnym wyzwaniem jest brak odpowiednich kompetencji wśród pracowników, którzy muszą być przeszkoleni w zakresie obsługi nowych technologii oraz zarządzania danymi. Firmy muszą inwestować w rozwój swoich zespołów, aby mogły skutecznie korzystać z możliwości oferowanych przez Przemysł 4.0. Dodatkowo, integracja różnych systemów informatycznych może okazać się skomplikowana i czasochłonna, co może prowadzić do zakłóceń w działalności operacyjnej firmy.

Jakie są przykłady zastosowania Przemysłu 4.0 w różnych branżach

Przemysł 4.0 znajduje zastosowanie w wielu branżach, co dowodzi jego uniwersalności i potencjału do transformacji tradycyjnych modeli biznesowych. W sektorze motoryzacyjnym, na przykład, wykorzystanie robotów przemysłowych oraz systemów IoT pozwala na automatyzację linii produkcyjnych, co zwiększa wydajność oraz jakość produkcji. W zakładach produkujących samochody można zaobserwować zastosowanie technologii sztucznej inteligencji do analizy danych z czujników, co umożliwia przewidywanie awarii maszyn i minimalizację przestojów. W branży spożywczej Przemysł 4.0 przyczynia się do poprawy bezpieczeństwa żywności poprzez monitorowanie warunków przechowywania oraz transportu produktów. Dzięki systemom śledzenia opartym na technologii blockchain możliwe jest zapewnienie pełnej transparentności łańcucha dostaw, co zyskuje na znaczeniu w kontekście rosnących wymagań konsumentów dotyczących jakości i pochodzenia żywności. W sektorze energetycznym wdrożenie rozwiązań Przemysłu 4.0 pozwala na efektywne zarządzanie sieciami energetycznymi oraz optymalizację produkcji energii odnawialnej, co jest kluczowe dla zrównoważonego rozwoju.

Jakie umiejętności są potrzebne w erze Przemysłu 4.0

W obliczu dynamicznych zmian związanych z Przemysłem 4.0, rynek pracy wymaga od pracowników nowych umiejętności oraz kompetencji. Kluczowe stają się umiejętności techniczne związane z obsługą nowoczesnych technologii, takich jak programowanie, analiza danych czy zarządzanie systemami informatycznymi. Pracownicy muszą być w stanie korzystać z narzędzi analitycznych oraz platform IoT, aby skutecznie monitorować i optymalizować procesy produkcyjne. Równie ważne są umiejętności miękkie, takie jak zdolność do pracy zespołowej oraz komunikacji, ponieważ współpraca między różnymi działami firmy staje się niezbędna w kontekście integracji technologii i procesów. Kreatywność oraz zdolność do rozwiązywania problemów również zyskują na znaczeniu, ponieważ w szybko zmieniającym się środowisku przemysłowym pracownicy muszą być elastyczni i gotowi do podejmowania innowacyjnych działań. Dodatkowo, umiejętność uczenia się przez całe życie staje się kluczowa, ponieważ technologia rozwija się w zawrotnym tempie, a pracownicy muszą być gotowi na ciągłe doskonalenie swoich kompetencji.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0

Przyszłość Przemysłu 4.0 zapowiada się niezwykle interesująco, z wieloma nowymi kierunkami rozwoju technologicznymi oraz innowacjami, które mogą jeszcze bardziej zmienić oblicze przemysłu. Jednym z kluczowych trendów jest dalsza integracja sztucznej inteligencji w procesach produkcyjnych, co pozwoli na jeszcze bardziej zaawansowaną automatyzację oraz personalizację produktów zgodnie z indywidualnymi potrzebami klientów. Rozwój technologii edge computing umożliwi przetwarzanie danych bliżej źródła ich pozyskiwania, co przyczyni się do szybszej reakcji na zmieniające się warunki operacyjne oraz poprawi efektywność systemów IoT. W miarę jak przedsiębiorstwa będą coraz bardziej polegać na danych, znaczenie analizy predykcyjnej wzrośnie; firmy będą mogły przewidywać przyszłe trendy rynkowe oraz optymalizować swoje procesy produkcyjne w oparciu o dane historyczne i prognozy. Również rozwój technologii cyfrowych bliźniaków stanie się istotny; dzięki temu przedsiębiorstwa będą mogły tworzyć wirtualne modele swoich produktów i procesów, co pozwoli na lepsze planowanie oraz testowanie innowacji przed ich wdrożeniem w rzeczywistości.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, zarówno technologicznymi, jak i organizacyjnymi. Pierwsza rewolucja przemysłowa skupiała się głównie na mechanizacji produkcji przy użyciu pary wodnej i maszyn tkackich, co znacznie zwiększyło wydajność pracy ludzkiej. Druga rewolucja przyniosła ze sobą elektryczność oraz masową produkcję dzięki linii montażowej; to właśnie wtedy zaczęto stosować standardyzację procesów produkcyjnych. Trzecia rewolucja przemysłowa była związana z automatyzacją przy użyciu komputerów i technologii informacyjnych, co pozwoliło na bardziej zaawansowane sterowanie procesami produkcyjnymi oraz zwiększenie ich efektywności. W przeciwieństwie do tych wcześniejszych etapów, Przemysł 4.0 kładzie nacisk na pełną integrację systemów cyfrowych z fizycznymi procesami produkcyjnymi poprzez wykorzystanie Internetu Rzeczy oraz sztucznej inteligencji. To oznacza nie tylko automatyzację pojedynczych procesów, ale także stworzenie inteligentnych fabryk zdolnych do samodzielnego podejmowania decyzji na podstawie analizy danych w czasie rzeczywistym.

Jakie są kluczowe elementy strategii wdrażania Przemysłu 4.0

Aby skutecznie wdrożyć koncepcję Przemysłu 4.0, przedsiębiorstwa muszą opracować kompleksową strategię obejmującą kilka kluczowych elementów. Po pierwsze, konieczne jest przeprowadzenie dokładnej analizy obecnego stanu technologicznego firmy oraz identyfikacja obszarów wymagających modernizacji lub automatyzacji. Następnie należy określić cele wdrożenia Przemysłu 4.0 oraz wyznaczyć konkretne wskaźniki sukcesu, które pozwolą ocenić postępy w realizacji strategii. Kolejnym krokiem jest inwestycja w odpowiednie technologie oraz infrastrukturę IT; przedsiębiorstwa powinny wybierać rozwiązania dostosowane do swoich specyficznych potrzeb i możliwości finansowych. Ważnym elementem strategii jest również zaangażowanie pracowników; ich wiedza i doświadczenie są nieocenione podczas procesu transformacji cyfrowej firmy. Dlatego warto inwestować w szkolenia i rozwój kompetencji zespołów roboczych związanych z nowymi technologiami i metodologią pracy w środowisku Przemysłu 4.0.