Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi podstawę każdej maszyny. Elementy takie jak ramy, osie czy łożyska muszą być odpowiednio zaprojektowane, aby zapewnić stabilność i wytrzymałość całej konstrukcji. Kolejnym istotnym aspektem jest układ napędowy, który odpowiada za przekazywanie energii do poszczególnych części maszyny. W tym kontekście ważne są silniki, przekładnie oraz systemy hydrauliczne lub pneumatyczne, które umożliwiają efektywne działanie urządzenia. Nie można zapomnieć o systemach sterowania, które pozwalają na precyzyjne zarządzanie pracą maszyny. Nowoczesne maszyny robocze często wyposażone są w zaawansowane technologie, takie jak automatyka czy czujniki, co zwiększa ich funkcjonalność i bezpieczeństwo.

Jakie materiały są najczęściej wykorzystywane w budowie maszyn roboczych

W budowie maszyn roboczych kluczową rolę odgrywają materiały, które muszą spełniać określone wymagania dotyczące wytrzymałości, trwałości oraz odporności na różnorodne czynniki zewnętrzne. Najczęściej stosowanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością na rozciąganie oraz odpornością na uszkodzenia mechaniczne. W przypadku elementów narażonych na korozję często wykorzystuje się stal nierdzewną lub materiały kompozytowe, które są lżejsze i bardziej odporne na działanie chemikaliów. Dodatkowo w budowie maszyn roboczych coraz częściej stosuje się tworzywa sztuczne, które dzięki swojej elastyczności i niskiej wadze znajdują zastosowanie w wielu komponentach. Warto również wspomnieć o materiałach specjalnych, takich jak tytan czy stopy aluminium, które wykorzystywane są w bardziej zaawansowanych technologicznie rozwiązaniach.

Jakie są najnowsze technologie w budowie maszyn roboczych

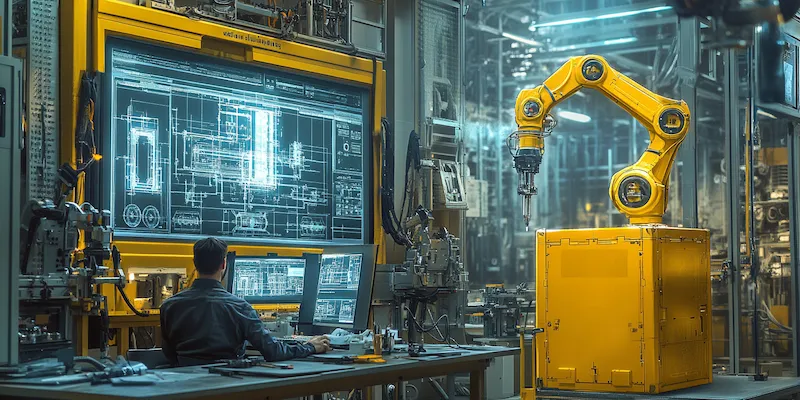

Najnowsze technologie w budowie maszyn roboczych znacząco wpływają na ich wydajność oraz funkcjonalność. W ostatnich latach obserwuje się dynamiczny rozwój automatyzacji procesów produkcyjnych, co pozwala na zwiększenie precyzji i szybkości działania maszyn. Roboty przemysłowe stają się coraz bardziej powszechne w różnych branżach, co przyczynia się do zmniejszenia kosztów pracy oraz poprawy jakości produktów. Kolejnym istotnym trendem jest zastosowanie technologii Internetu rzeczy (IoT), która umożliwia zdalne monitorowanie i zarządzanie maszynami w czasie rzeczywistym. Dzięki temu możliwe jest szybsze reagowanie na awarie oraz optymalizacja procesów produkcyjnych. Również rozwój sztucznej inteligencji wpływa na sposób działania maszyn roboczych, umożliwiając im uczenie się i dostosowywanie do zmieniających się warunków pracy.

Jakie są zasady bezpieczeństwa przy budowie maszyn roboczych

Bezpieczeństwo przy budowie maszyn roboczych jest niezwykle istotnym zagadnieniem, które powinno być priorytetem na każdym etapie projektowania i produkcji. Przede wszystkim należy przestrzegać norm i standardów dotyczących bezpieczeństwa pracy, takich jak dyrektywy Unii Europejskiej czy normy ISO. Ważnym aspektem jest również przeprowadzanie szczegółowych analiz ryzyka związanych z użytkowaniem danej maszyny. Projektanci powinni uwzględniać wszystkie potencjalne zagrożenia oraz wdrażać odpowiednie środki ochrony, takie jak osłony czy systemy awaryjnego zatrzymania. Szkolenie pracowników obsługujących maszyny również odgrywa kluczową rolę w zapewnieniu bezpieczeństwa. Powinni oni być świadomi potencjalnych zagrożeń oraz umieć prawidłowo reagować w sytuacjach awaryjnych. Regularne przeglądy techniczne i konserwacja maszyn to kolejne ważne elementy wpływające na bezpieczeństwo ich użytkowania.

Jakie są najczęstsze zastosowania maszyn roboczych w przemyśle

Maszyny robocze odgrywają kluczową rolę w wielu gałęziach przemysłu, a ich zastosowanie jest niezwykle różnorodne. W przemyśle budowlanym maszyny takie jak koparki, dźwigi czy ładowarki są niezbędne do wykonywania ciężkich prac ziemnych oraz transportu materiałów. W sektorze produkcyjnym maszyny CNC oraz roboty przemysłowe umożliwiają precyzyjne cięcie, frezowanie i montaż komponentów, co znacząco zwiększa efektywność procesów produkcyjnych. W branży rolniczej maszyny robocze, takie jak traktory czy kombajny, są wykorzystywane do uprawy ziemi oraz zbioru plonów, co przyczynia się do zwiększenia wydajności produkcji rolnej. W logistyce i magazynowaniu maszyny takie jak wózki widłowe czy przenośniki ułatwiają transport i składowanie towarów, co pozwala na optymalizację procesów zarządzania zapasami. W każdej z tych branż maszyny robocze są nie tylko narzędziem pracy, ale także kluczowym elementem wpływającym na konkurencyjność i innowacyjność przedsiębiorstw.

Jakie są wyzwania związane z budową maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpływać na cały proces projektowania i produkcji. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się wymagań rynku oraz oczekiwań klientów. Firmy muszą być elastyczne i gotowe do wprowadzania innowacji, aby sprostać rosnącym standardom jakości oraz efektywności. Kolejnym wyzwaniem jest zapewnienie odpowiednich zasobów ludzkich oraz technologicznych. Wyspecjalizowana kadra inżynieryjna jest niezbędna do projektowania nowoczesnych maszyn, a dostępność nowoczesnych technologii produkcyjnych ma kluczowe znaczenie dla realizacji ambitnych projektów. Problemy związane z kosztami również stanowią istotne wyzwanie. Wysokie koszty materiałów oraz pracy mogą wpłynąć na rentowność projektów budowy maszyn roboczych. Dodatkowo, firmy muszą zmagać się z regulacjami prawnymi dotyczącymi bezpieczeństwa i ochrony środowiska, co może generować dodatkowe obciążenia finansowe oraz organizacyjne.

Jakie są przyszłościowe kierunki rozwoju maszyn roboczych

Przyszłość budowy maszyn roboczych zapowiada się niezwykle interesująco, a wiele trendów wskazuje na dalszy rozwój technologii oraz innowacyjnych rozwiązań. Jednym z kluczowych kierunków jest automatyzacja procesów produkcyjnych, która ma na celu zwiększenie wydajności oraz redukcję kosztów operacyjnych. Robotyzacja staje się coraz bardziej powszechna w różnych branżach, co pozwala na wykonywanie skomplikowanych zadań z większą precyzją i szybkością. Kolejnym ważnym trendem jest integracja systemów IoT w maszynach roboczych, co umożliwia ich zdalne monitorowanie oraz zarządzanie w czasie rzeczywistym. Dzięki temu możliwe jest szybsze diagnozowanie problemów oraz optymalizacja procesów produkcyjnych. Również rozwój sztucznej inteligencji ma ogromny potencjał w kontekście budowy maszyn roboczych. Maszyny wyposażone w algorytmy AI mogą uczyć się na podstawie danych zebranych podczas pracy, co pozwala im na lepsze dostosowanie się do zmieniających się warunków operacyjnych.

Jakie umiejętności są potrzebne przy budowie maszyn roboczych

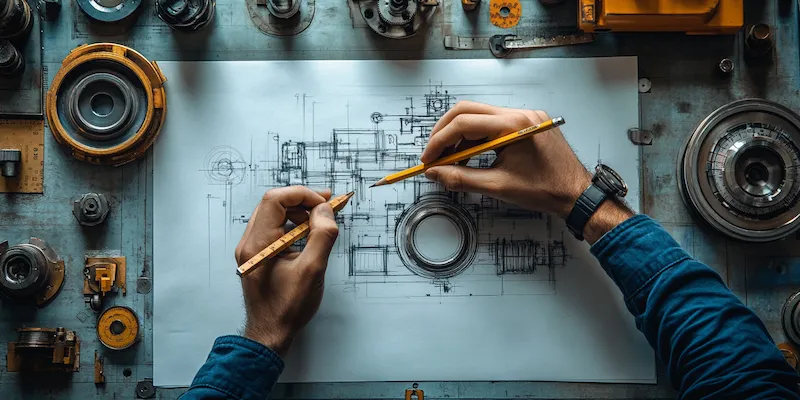

Budowa maszyn roboczych to dziedzina wymagająca szerokiego zakresu umiejętności technicznych oraz inżynieryjnych. Przede wszystkim niezbędna jest wiedza z zakresu mechaniki i konstrukcji maszyn, która pozwala na projektowanie efektywnych i bezpiecznych rozwiązań. Umiejętności związane z programowaniem komputerowym stają się coraz bardziej istotne, szczególnie w kontekście automatyzacji i integracji systemów IoT w maszynach. Inżynierowie muszą być również biegli w obsłudze specjalistycznego oprogramowania CAD (Computer-Aided Design), które umożliwia tworzenie precyzyjnych modeli 3D maszyn roboczych. Dodatkowo umiejętności analityczne są kluczowe dla przeprowadzania analiz ryzyka oraz oceny wydajności projektowanych rozwiązań. Współpraca zespołowa jest równie ważna, ponieważ budowa maszyn często wymaga pracy w grupach interdyscyplinarnych, gdzie różne specjalizacje muszą ze sobą współpracować dla osiągnięcia wspólnego celu.

Jakie są koszty związane z budową maszyn roboczych

Koszty związane z budową maszyn roboczych mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, wybór materiałów czy zastosowane technologie. Na początku procesu należy uwzględnić koszty projektowania, które obejmują wynagrodzenia dla inżynierów oraz koszty oprogramowania CAD i innych narzędzi inżynieryjnych. Następnie pojawiają się koszty zakupu materiałów, które mogą znacznie różnić się w zależności od ich rodzaju oraz jakości. Stal nierdzewna czy materiały kompozytowe mogą być droższe niż tradycyjne materiały stalowe, ale oferują lepsze właściwości użytkowe. Koszty produkcji obejmują także wydatki związane z zatrudnieniem pracowników oraz eksploatacją urządzeń produkcyjnych. Dodatkowo należy uwzględnić koszty związane z testowaniem i certyfikacją maszyn zgodnie z obowiązującymi normami bezpieczeństwa oraz regulacjami prawnymi.

Jakie są najlepsze praktyki przy budowie maszyn roboczych

Przy budowie maszyn roboczych warto stosować najlepsze praktyki, które mogą znacząco wpłynąć na jakość finalnego produktu oraz efektywność całego procesu produkcyjnego. Przede wszystkim kluczowe jest dokładne planowanie każdego etapu projektu – od fazy koncepcyjnej po realizację i testowanie gotowego urządzenia. Ważnym elementem jest także przeprowadzanie szczegółowych analiz ryzyka przed rozpoczęciem prac konstrukcyjnych; pozwala to na identyfikację potencjalnych zagrożeń i wdrożenie odpowiednich środków zaradczych już na etapie projektowania. Kolejną dobrą praktyką jest stosowanie prototypowania – tworzenie modeli testowych pozwala na sprawdzenie funkcjonalności maszyny przed jej pełną produkcją, co może pomóc uniknąć kosztownych błędów. Regularna komunikacja między członkami zespołu projektowego również ma kluczowe znaczenie; współpraca interdyscyplinarna sprzyja wymianie pomysłów oraz szybszemu rozwiązywaniu problemów napotykanych podczas prac konstrukcyjnych.