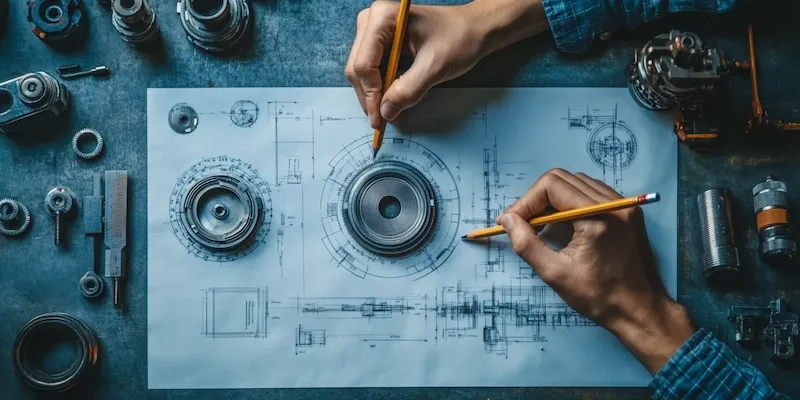

Maszyny pneumatyczne to urządzenia, które wykorzystują sprężone powietrze do wykonywania różnych zadań. Ich budowa opiera się na kilku kluczowych elementach, które są niezbędne do prawidłowego funkcjonowania. Podstawowym komponentem jest sprężarka, która generuje sprężone powietrze. Sprężarki mogą mieć różne konstrukcje, w tym tłokowe, śrubowe czy wirnikowe, a ich wybór zależy od wymagań aplikacji. Kolejnym istotnym elementem jest zbiornik na sprężone powietrze, który gromadzi powietrze i zapewnia jego stabilne ciśnienie. Oprócz tego w budowie maszyn pneumatycznych znajdują się zawory, które kontrolują przepływ powietrza oraz siłowniki pneumatyczne, które przekształcają energię sprężonego powietrza w ruch mechaniczny. Siłowniki mogą być cylindryczne lub membranowe i są kluczowe dla działania maszyny.

Jakie są zalety i wady maszyn pneumatycznych

Maszyny pneumatyczne mają wiele zalet, które sprawiają, że są popularnym wyborem w różnych branżach przemysłowych. Jedną z głównych korzyści jest ich prostota konstrukcji oraz łatwość w obsłudze. Dzięki temu można je szybko wdrażać w procesy produkcyjne. Ponadto maszyny te charakteryzują się dużą niezawodnością i niskimi kosztami eksploatacji, co czyni je atrakcyjnym rozwiązaniem dla wielu firm. Sprężone powietrze jest również bezpiecznym medium roboczym, ponieważ nie stwarza ryzyka wybuchu ani pożaru. Jednakże istnieją również pewne wady związane z używaniem maszyn pneumatycznych. Przede wszystkim efektywność energetyczna tych urządzeń może być niższa w porównaniu do innych systemów napędowych, takich jak hydraulika czy elektryka. Ponadto sprężone powietrze ma ograniczoną moc, co może stanowić problem w bardziej wymagających aplikacjach.

Jakie zastosowania mają maszyny pneumatyczne w przemyśle

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych dziedzinach przemysłu ze względu na swoją wszechstronność i efektywność. W przemyśle motoryzacyjnym są wykorzystywane do montażu i demontażu części samochodowych, a także do malowania i lakierowania pojazdów. W branży spożywczej maszyny te służą do pakowania produktów oraz transportu materiałów sypkich. W przemyśle budowlanym maszyny pneumatyczne są często stosowane do narzędzi ręcznych takich jak młoty udarowe czy wiertarki pneumatyczne, co znacznie ułatwia prace budowlane. Również w sektorze elektronicznym maszyny te odgrywają ważną rolę przy montażu komponentów elektronicznych oraz testowaniu urządzeń.

Jakie są nowoczesne technologie w budowie maszyn pneumatycznych

W ostatnich latach nastąpił znaczący rozwój technologii związanych z budową maszyn pneumatycznych. Nowoczesne rozwiązania koncentrują się na zwiększeniu efektywności energetycznej oraz automatyzacji procesów. Wprowadzenie inteligentnych systemów sterowania pozwala na precyzyjne zarządzanie pracą maszyn oraz optymalizację zużycia energii. Dodatkowo nowoczesne siłowniki pneumatyczne często wyposażane są w czujniki, które monitorują ich pracę i umożliwiają zdalne zarządzanie urządzeniami. Technologia 4.0 wpływa również na integrację maszyn pneumatycznych z systemami informatycznymi, co pozwala na zbieranie danych dotyczących wydajności i stanu technicznego urządzeń. W kontekście materiałów używanych do produkcji maszyn następuje trend ku lekkim i wytrzymałym tworzywom sztucznym oraz stopom metali, co przekłada się na mniejsze zużycie energii podczas pracy maszyn.

Jakie są kluczowe zasady bezpieczeństwa przy pracy z maszynami pneumatycznymi

Bezpieczeństwo w pracy z maszynami pneumatycznymi jest niezwykle istotne, ponieważ niewłaściwe użytkowanie tych urządzeń może prowadzić do poważnych wypadków. Kluczową zasadą jest zawsze przestrzeganie instrukcji obsługi dostarczonych przez producenta. Pracownicy powinni być odpowiednio przeszkoleni w zakresie obsługi maszyn oraz rozumienia ich działania. Ważne jest również regularne przeprowadzanie przeglądów technicznych i konserwacji, aby upewnić się, że urządzenia są w dobrym stanie technicznym. Należy także stosować odpowiednie środki ochrony osobistej, takie jak gogle, rękawice czy zatyczki do uszu, aby zminimalizować ryzyko urazów. Kolejnym istotnym aspektem jest kontrola ciśnienia sprężonego powietrza, które nie powinno przekraczać maksymalnych wartości określonych przez producenta. W przypadku awarii lub nieprawidłowego działania maszyny należy natychmiast ją wyłączyć i zgłosić problem odpowiednim służbom technicznym.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne typy systemów napędowych, które mają swoje unikalne cechy i zastosowania. Główna różnica między nimi polega na medium roboczym: maszyny pneumatyczne wykorzystują sprężone powietrze, podczas gdy maszyny hydrauliczne działają na zasadzie cieczy pod ciśnieniem. Dzięki temu maszyny hydrauliczne mogą generować znacznie większe siły niż ich pneumatyczne odpowiedniki, co czyni je bardziej odpowiednimi do ciężkich prac przemysłowych. Z drugiej strony maszyny pneumatyczne są lżejsze i prostsze w konstrukcji, co sprawia, że są łatwiejsze w obsłudze i wymagają mniejszej ilości miejsca. Kolejną różnicą jest efektywność energetyczna; maszyny pneumatyczne często mają niższą efektywność ze względu na straty energii związane z kompresją powietrza. W kontekście bezpieczeństwa maszyny pneumatyczne są mniej ryzykowne, ponieważ sprężone powietrze nie stwarza zagrożenia wybuchu ani pożaru, co może mieć miejsce w przypadku cieczy hydraulicznych.

Jakie są najczęstsze problemy związane z maszynami pneumatycznymi

Podczas eksploatacji maszyn pneumatycznych mogą wystąpić różnorodne problemy, które mogą wpłynąć na ich wydajność i niezawodność. Jednym z najczęstszych problemów jest wyciek sprężonego powietrza, który może prowadzić do znacznych strat energii oraz obniżenia efektywności pracy urządzenia. Wyciek może być spowodowany uszkodzeniem przewodów lub nieszczelnością zaworów. Innym powszechnym problemem jest niewłaściwe ciśnienie sprężonego powietrza, które może wynikać z błędnej regulacji sprężarki lub awarii systemu filtracji. Zbyt niskie ciśnienie może skutkować osłabieniem siły działania siłowników, podczas gdy zbyt wysokie ciśnienie może prowadzić do uszkodzeń komponentów. Problemy mogą również dotyczyć jakości sprężonego powietrza; obecność wilgoci lub zanieczyszczeń może negatywnie wpływać na działanie maszyn oraz skracać ich żywotność.

Jakie są trendy w rozwoju technologii maszyn pneumatycznych

Rozwój technologii maszyn pneumatycznych zmienia się dynamicznie wraz z postępem technologicznym oraz rosnącymi wymaganiami przemysłu. Jednym z głównych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności i redukcję kosztów operacyjnych. Wprowadzenie robotyzacji w połączeniu z systemami pneumatycznymi umożliwia precyzyjne wykonywanie skomplikowanych operacji przy minimalnym udziale człowieka. Ponadto rośnie zainteresowanie inteligentnymi systemami zarządzania, które wykorzystują sztuczną inteligencję do optymalizacji pracy maszyn oraz monitorowania ich stanu w czasie rzeczywistym. Technologia Internetu Rzeczy (IoT) również ma znaczący wpływ na rozwój maszyn pneumatycznych; dzięki możliwości zbierania danych o wydajności i zużyciu energii można lepiej zarządzać procesami produkcyjnymi oraz planować konserwację urządzeń. Innowacje dotyczą także materiałów używanych do produkcji komponentów maszyn; lekkie i wytrzymałe materiały poprawiają efektywność energetyczną oraz zmniejszają koszty eksploatacji.

Jakie są kluczowe czynniki wpływające na wybór maszyn pneumatycznych

Wybór odpowiednich maszyn pneumatycznych do konkretnej aplikacji zależy od wielu czynników, które należy dokładnie rozważyć przed podjęciem decyzji. Pierwszym kluczowym czynnikiem jest rodzaj wykonywanej pracy; różne zadania wymagają różnych parametrów technicznych, takich jak siła działania czy prędkość ruchu. Ważne jest również określenie wymagań dotyczących ciśnienia sprężonego powietrza oraz dostępności źródła energii potrzebnego do napędu sprężarki. Kolejnym istotnym aspektem jest budżet; ceny maszyn pneumatycznych mogą się znacznie różnić w zależności od producenta oraz zastosowanych technologii. Należy również uwzględnić koszty eksploatacji oraz serwisowania urządzeń w dłuższym okresie czasu. Dodatkowo warto zwrócić uwagę na dostępność części zamiennych oraz wsparcia technicznego ze strony producenta lub dostawcy sprzętu.

Jakie są najlepsze praktyki utrzymania maszyn pneumatycznych

Aby zapewnić długotrwałą wydajność i niezawodność maszyn pneumatycznych, ważne jest przestrzeganie najlepszych praktyk utrzymania tych urządzeń. Regularne przeglądy techniczne powinny być przeprowadzane zgodnie z zaleceniami producenta; obejmują one kontrolę stanu komponentów takich jak sprężarki, zawory czy siłowniki. Kluczowe jest również monitorowanie jakości sprężonego powietrza poprzez stosowanie filtrów i osuszaczy; ich regularna wymiana pomoże uniknąć problemów związanych z wilgocią czy zanieczyszczeniami. Użytkownicy powinni także zwracać uwagę na poziom oleju w systemach smarowania, aby zapewnić prawidłowe działanie ruchomych części maszyn. Warto prowadzić dokumentację serwisową, która pozwoli śledzić historię konserwacji oraz ewentualnych napraw urządzeń. Dodatkowo szkolenie pracowników w zakresie obsługi i konserwacji maszyn jest kluczowe dla minimalizacji ryzyka awarii oraz zwiększenia bezpieczeństwa pracy.